肉厚と造形線幅のマッチングで強度低下を防ぐ

本記事の内容が当てはまる造形方式

- FDM

- MEX/FDM造形物の気になる隙間

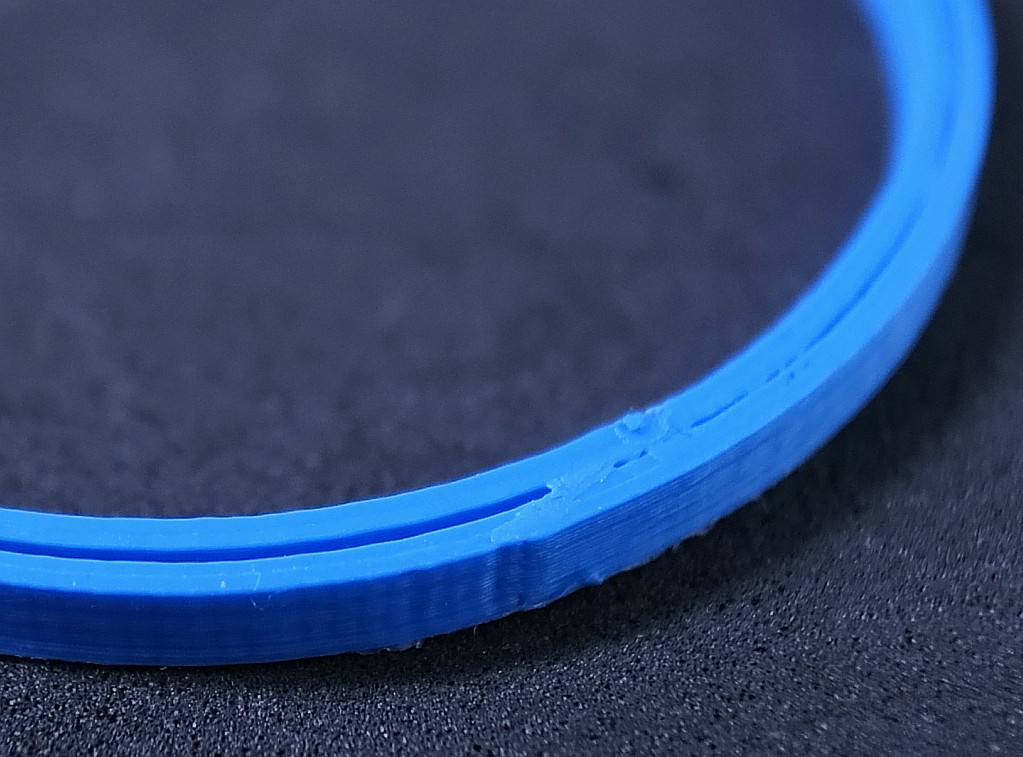

MEX/FDM方式で薄肉部品の造形物を作った際、図1のように壁の内側に隙間ができてしまうことがあります。この写真は造形の途中の層を撮ったものですが、条件によっては最上層の「天井」に当たる部分まで隙間が続いて完全な穴になってしまうこともあります。そうでなくとも、薄壁の中に空洞が残ってしまうと、造形物の強度に大きく影響します。

図1:隙間ができてしまった造形物

- 造形の線幅と壁厚のマッチングが重要

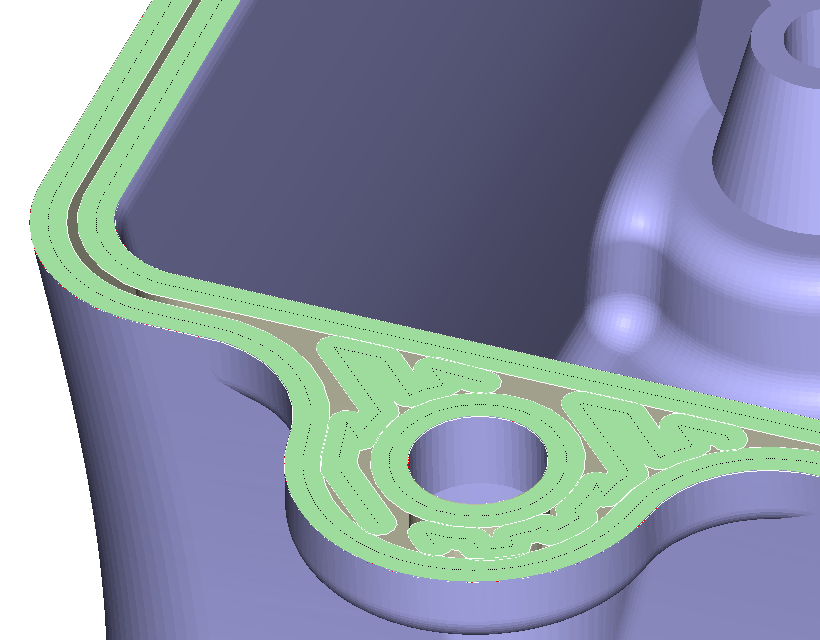

この隙間は、樹脂を塗り重ねていく際の線幅と密接な関係があります。実際に造形物に隙間ができてしまったとあるモデルの造形シミュレーション画面(図2)を見ると、壁の外側と内側をなぞるように線が引かれ、その間に隙間ができていることがわかります。この隙間が十分広ければ更に造形パスが通るのですが、このケースでは隙間が少し狭すぎるようです。

図2:隙間ができてしまう造形設定

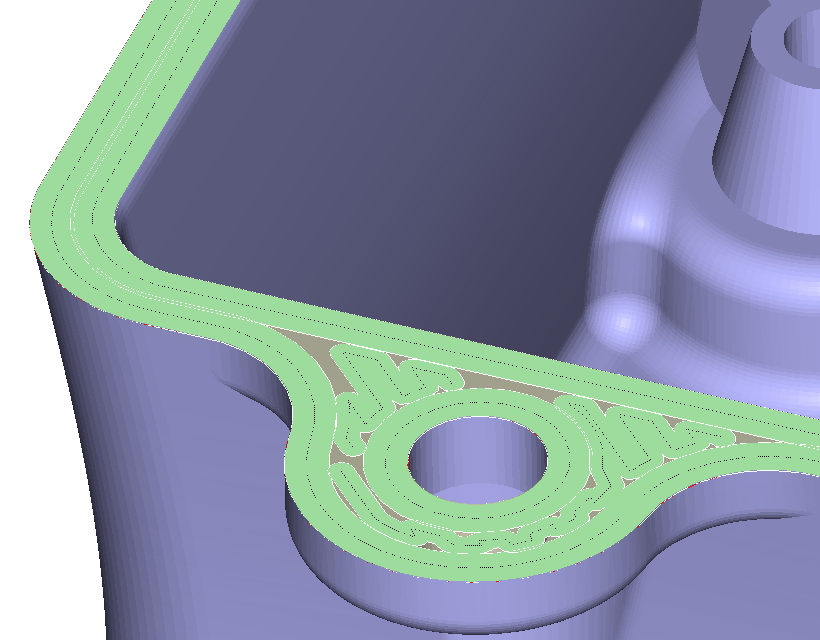

そこで、造形ソフトウェアの設定を見直して線幅を少し太めに変更したものが図3です。造形の線幅をちょうど壁厚の1/2程度にすることで、外側のパスと内側のパスが密着し、隙間がなくなっています。

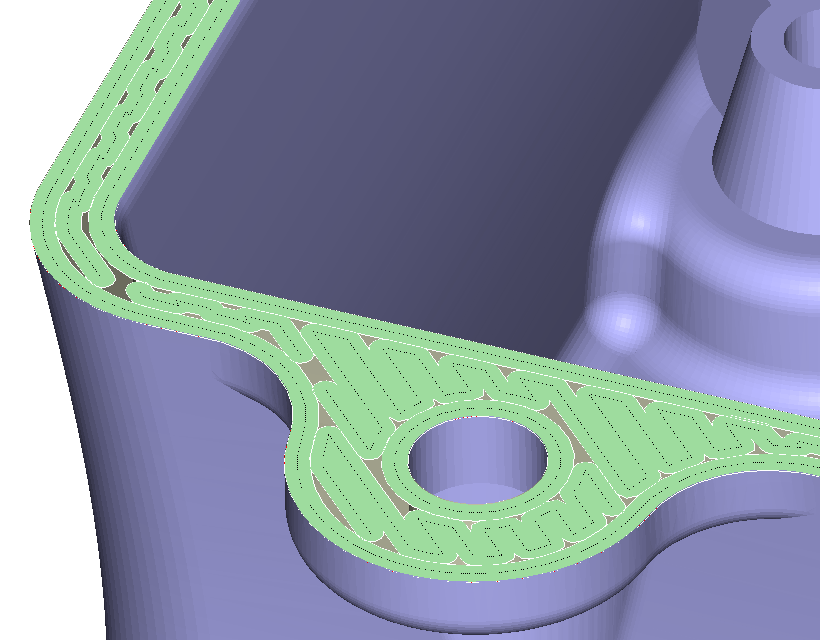

隙間の解消手段には他の選択肢もあります。図4の造形条件では、逆に線幅の設定を少し細めにすることで、外側内側2本の間に更に造形パスを通しています。この場合、造形の線幅は壁厚の1/3を下回る程度になっています。この様に、造形モデルの壁厚と線幅設定のマッチングを取ることで、良好な造形物を得ることができます。

図3:線幅を太めに調整した場合

図4:線幅を細めに調整した場合

- 運用のポイント

線幅設定がどの程度自由に変えられるかは、1層1層きめ細かく指定できるものから、一律にしか変更できないもの、推奨条件に固定されているものまで、造形ソフトウェアにより様々です。また、モデルの壁厚が全ての層で一定という訳ではないので、上記のような設定によってケアできる部位とそうでない部位がでてきます。全ての部位で問題が解決しない場合でも、強度が問題になりそうな主要な薄肉部分に注目し、少なくともその部位の壁厚と線幅のマッチングを考慮して造形条件を設定することが重要です。また、モデルの形状設計に自由度がある場合は、できるだけ多くの薄壁部が一定の厚さになる様に設計することもポイントです。