SLSの長物造形で反りを軽減する方法

本記事の内容が当てはまる造形方式

- SLS

- こんな経験はありませんか?

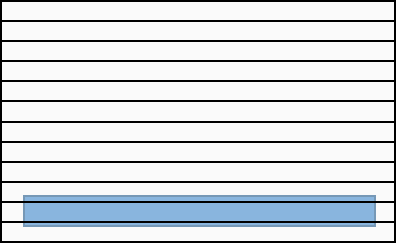

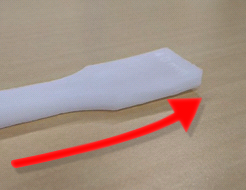

SLS方式では、長物モデルを造形する時に図1のように平らに配置すると、反りや変形が発生して困ったことがある方もいるのではないでしょうか。

レーザー照射面積が大きいく、一層ごとの造形時に発生する熱量が多くなると、反り量が多く発生します。

また急激な冷却などの温度変化でも、収縮により反りの原因にもなります。

そこで反りをできるだけ軽減する方法を説明します。

図1

- どうすれば反りや変形が防げるのか

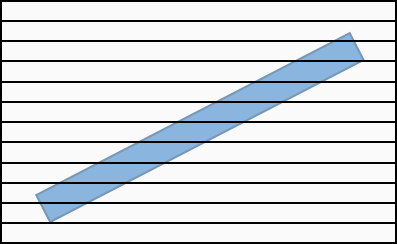

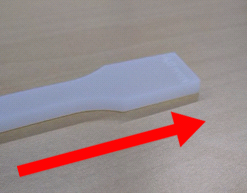

SLS方式では、図2の様にモデル配置時にモデルに角度を付けた状態で造形すると、造形時のレーザ照射面積が角度を付けない状態と比較して少なくなります。

そのため一層ごとの造形時に発生する熱量が少なくなるため、反り量が少なくなり高品質な造形ができます。

また急激な温度変化にならない様に、少しずつ時間をかけて冷却する事も重要です。

図2

- 設計のポイント

1.平らな表面は出来るだけ避ける、もし平らな表面が必要な場合はXY軸を斜めにする。

2.長く薄い壁は造形しないこと。(最低1mm)

3.モデルの製品面裏側に格子状のリブ(補強)を入れる。

4.熱がこもらないようにモデルに穴を複数個所開けて、熱が逃げられるようにする。

(中川 幸喜)