FDM(エントリー)機での造形サンプルの反りを設計で緩和しよう

本記事の内容が当てはまる造形方式

- FDM

- 造形サンプルが反ってしまって形状の確保ができない!

今回はエントリークラスの卓上FDM機で比較的大きな形状の造形や、ABS材を用いる時に活用できる設計アイデアについて記載いたします。造形サンプルが反ってしまう最も多い要因としては、ステージと造形物の第1層目の密着性不良が挙げられます。こちらはステージとノズル先端との間隔(ギャップ)をしっかりと調整することで回避できます。しかし初期の造形が上手く出来ていたにも関らず次第にサンプルの底面が反ってきて最終的に設計した形状通りに造形出来ない場合も多々あります。特に熱膨張係数が比較的大きなABS材の場合に多く見受けられ、また造形サイズが大きくなるにつれて反りを抑制しきれなくなることもあります。

- どうしても造形サンプルが反ってしまう場合は諦めるしかないのか?

サンプル底面の周辺が反ってしまって、机に置いた時にクルクルと不安定に回ってしまう等、本来必要としていない形状に造形されてしまう場合があります。安価なFDM機なので上手く造形できないのは仕方がないのかな、と思っている方も少なくないのではないでしょうか。

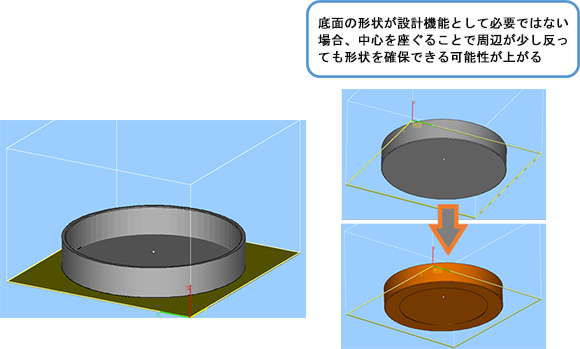

このようなケースの設計上でのアイデアとしては、底面周辺が反って中心部が凸形状になってしまうのであれば中心部は設計上凹ませて座ぐり形状としてしまえばいいじゃないか!ということです。

- その設計は、3Dプリンターでの造形を意識した形状となっているのか?

上図に示す造形サンプルは、単純な桶のようなものです。必要な機能は桶形状の内側とした場合、案外その形状の底面までは気が回らないことが多いのではないでしょうか?通常の機械加工であれば底面の形状は平らな方が加工しやすいので特別な設計は必要ないのかもしれません。それと比べて3Dプリンターによる造形の場合では、"ならでは設計"を盛り込むことで機能を確保することが出来たり、造形の成功率を上げることもできるのではないでしょうか。

(三浦 邦博)