FDM方式に適した設計~「Self Supporting Angle」の活用~

本記事の内容が当てはまる造形方式

- FDM

3Dプリンターでは、サポート材が付くか否かで造形時間やコストに差が生じます。

サポート材が付かない方が、下記のメリットがあります。

・造形時間が早い

・材料使用量が少ない

・サポート材除去の手間が削減

FDM方式では、サポートが付く角度・付かない角度があり、その境界を「Self Supporting Angle」といいます。Stratasys Fortus シリーズのABS-M30 積層ピッチ0.254では、43°以上度となっています。(この値は、材質や積層ピッチ・樹脂の吐出幅等によって異なります)

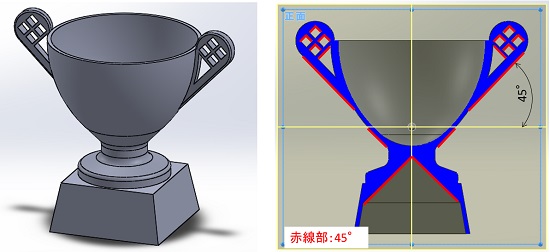

サポート材が付かないよう「Self Supporting Angle」を意識し、デザインしてみました。

図1

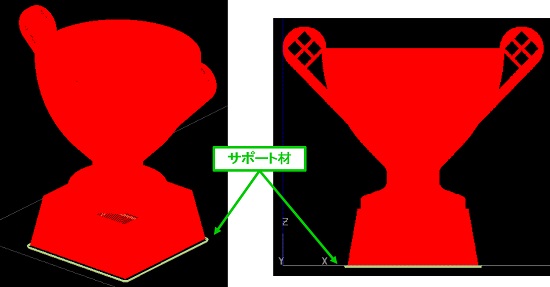

ツールパスを生成してみると

図2

この形状の場合、殆どサポート材が付きません。

では、サポート材が付く場合(42°の時)と比較してどのくらい差が出るのか見てみると、

図3

3Dプリンターに適した形状に設計することで、造形時間の短縮及びコストダウンが図れます。

お使いの3Dプリンターの「Self Supporting Angle」を調べ、設計されては如何でしょうか?

-補足-

モデルの形状・体積の違い以上に、モデル材の使用量が差が大きく感じられますが、これはパージ※によるものと思われます。

※パージとは...ノズル内で長時間加熱された樹脂は、ガスの発生、炭化により造形に悪影響を与えるため、モデル材・サポート材の材料切替時にノズル内にある材料を吐出し新たな材料で造形を行います。

(小川 淳彦)