PA11(ポリアミド11)とPA12(ポリアミド12)について

本記事の内容が当てはまる造形方式

- SLS

- 粉末焼結積層造形法(SLS)で使用される樹脂の大半を占めるPA11とPA12

以前にご紹介したように、現在のところ粉末焼結積層造形法(SLS)で利用されている樹脂の大半はPA12です。また、PA12に次いで利用されている樹脂はPA11です。(PAの炭素数による分類についてはリンク先を参照して下さい)

PA11については1938年にアルケマ(Arkema)社(フランス)の前身となるオルガニコ(Organico)社(フランス)がヒマシ油由来のPA11の開発に着手し、最初の特許を取得した1947年に販売を開始しています。

現在でも、PA11を商業生産しているのはアルケマ社だけであり、ヒマシ油から11-アミノウンデカン酸(PA11モノマー)、PA11の一貫生産を行っています。

PA12についてはエボニック(Evonik)社(ドイツ)の前身となるヒュルス(Huls)社(ドイツ)によって1960年代に商品化されています。

その後、アルケマ社も1971年に独自のPA12を発売しました。

現在、PA12のほとんどはドイツ・エボニック社とフランス・アルケマ社が提供しています。一方、PA11はアルケマ社のみが提供しています。

- PA11とPA12の違い

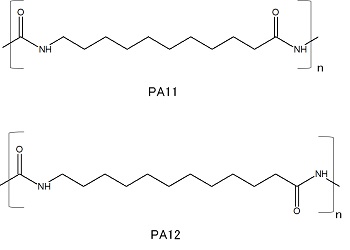

図1

PA11は植物性油であるヒマシ油から得られる11-アミノウンデカン酸の縮重合によって得られる脂肪族ポリアミド(融点約185℃)であり,植物由来のエンジニアリングプラスチックです。

PA12は石油ベースの脂肪族ポリアミド(融点約175℃)で、合成化学ブタジエンから出発して合成されるモノマーであるラウリルラクタムの縮重合によって得られます。

PA11とPA12の両方とも比較的長いメチレン鎖を有するポリアミドであるため,ポリアミドの特長(耐熱性や耐薬品性)とポリエチレンの特長(寸法安定性等)を兼ね備えています。図1 にPA11とPA12の構造式を示します。PA11とPA12はPAの中ではアミド結合の濃度が低いことから吸水率が低く、吸水による寸法や機械強度の変化が少ない利点があります。

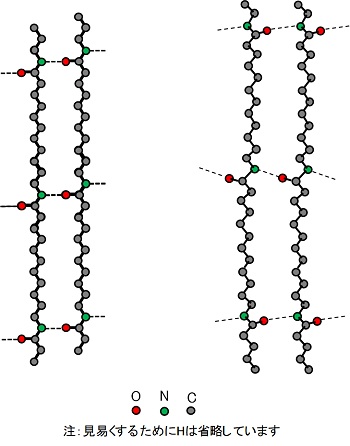

PA11とPA12はメチレン基(-CH2-)の数が一つ違うだけですが,PA11はメチレン基が奇数であることから,水素結合を形成するためには偶数であるPA12とは異なる結晶構造をとります。

PA11は画面に平行な平面上でジグザグ状の分子鎖間のすべてのC=O基とNH基の間に水素結合が結合されています。このように分子鎖が繋がっている平面が画面に対して奥行き方向に積層されています。そのためコンパクトで強固な結晶構造となります。

一方、PA12は構造式を見てわかるように、C=O基とNH基の向きが交互に入れ替わっているため、平面上でジグザグ状のままでは一部のアミド基間では水素結合が形成できません。すべての水素結合を形成するために主鎖がねじれる必要があります。そのため結晶構造は大きくなってしまいます。図2に水素結合の形成による分子鎖の配列の違いを示します。

このような構造の違いがあるため、PA11は一つのメチレン基の違いにも関わらずPA12と比較して融点が高く、耐衝撃性、耐屈曲性に優れているという特徴を有しています。

粉末焼結積層造形法(SLS)においては、PA12は強度・靭性・耐摩耗性に優れ、柔軟性もあるので形状の工夫によりバネ機構などに応用できます。PA11はPA12とほぼ同様の特徴がありますが、PA12に比べ、さらに耐屈曲性が高いのが特徴です。そのためヒンジ形状など、大きな変形が必要な部品により適しています。

図2