FDM方式のスパース設定でコストダウンや軽量化を実現!

本記事の内容が当てはまる造形方式

- FDM

- スパースって何?

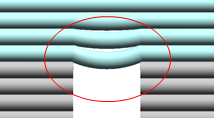

FDM方式では、図1(a)のようにリール状の樹脂を溶かしながら一層ずつ積層していくことで、目的物を造形します。その際に、直下の積層面において微小の隙間があっても、図1(b)のようにブリッジ(橋)状に造形パスを描くことで、重力による樹脂の垂れ下がりを防ぎ、造形することができます。

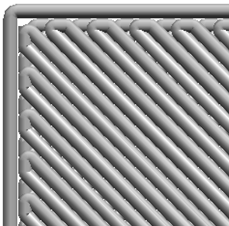

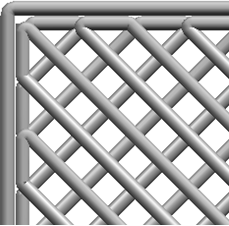

造形物の内部を全て樹脂で埋めるように造形すること(図2(a)ソリッド構造)も可能ですが、造形物の内部を格子状に隙間を設けて造形すること(図2(b)スパース構造)がFDM方式の場合は可能です。

FDM方式での造形コストは、主に材料使用量に依存します。スパース構造の場合、ソリッド構造に比べて材料使用量が少なくなるため、コスト削減や造形物の軽量化を実現できるというメリットがあります。

一方、スパース構造は造形物内部に空洞があるため、ソリッド構造よりも造形物の強度が低下するというデメリットもあります。

図1(a)下から1層ずつ積み上げる

図1(b)ブリッジ

図2(a)ソリッド構造

図2(b)スパース構造

- どのくらいコストダウンや軽量化ができる?

それではどのくらいのコストダウンや軽量化ができるのか、実際のモデルでみてみましょう。

例として、図3の展示用ホイールモデル(大きさ:449mm×449mm×245mm)の場合でご紹介します。こちらの造形モデルは展示のために会場などへの持ち運びが多いため、できるだけ軽くするためにスパース構造にて造形しています。

スパース構造にすることで、ソリッド構造に比べて重量は約50%減、さらに造形コストは約30%減になりました。

図3 展示用ホイール

- スパース構造にするには造形モデルと使用用途の見極めが重要!

材料使用量の点から、スパース構造は造形コスト削減、モデルの軽量化につながります。モデル形状によっては、内部の格子構造の部分を設けられない場合があり、コストダウンや軽量化の効果が見込まれない場合もございます。また、スパース構造はソリッド構造にくらべて強度が低下するという懸念もあるため、造形物の形状や要求に対して正しい選択をする必要があります。

リコーで行っている『3Dプリンター出力サービス』では、専任技術者が可能な範囲でお客様のご用途をお伺いし、ご希望の材料でのコスト試算や最適な材料のご提案をさせていただきます。造形物に強い力が作用しない状況でご使用され、また大幅なコストダウンが見込まれる形状の場合や、軽量化を目的とするなどの場合にはスパース構造での造形をご提案させて頂いております。