3Dプリンター(FDM方式)の造形時間短縮テクニック

本記事の内容が当てはまる造形方式

- FDM

- 3Dプリンター(FDM方式)の造形時間短縮は・・・

FDM方式における造形時間短縮テクニックとして、肉厚部の内部を肉抜きした中空構造(スパース構造)化や、積層ピッチの拡大が一般的な手法としてありますが、今回は他の手法として、モデル材とサポート材を使い分ける方法を紹介します。こちらはデュアルノズル(ヘッド数2個)の3Dプリンターに限定されるテクニックにはなりますが、中空構造(スパース構造)にすることで造形物の強度が落ちてしまったり、積層ピッチを大きくすることで積層段差がより粗くなってしまうという心配がないので、デュアルノズルの3Dプリンターをご使用の方にはおすすめの手法です。

- サポート形状をモデルに配置

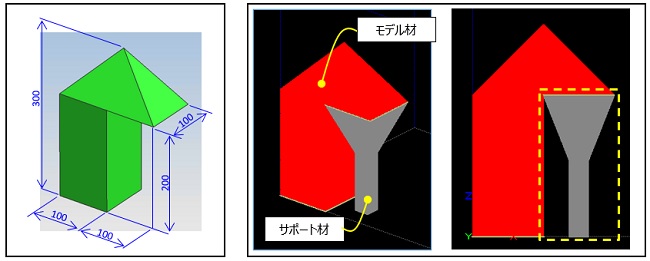

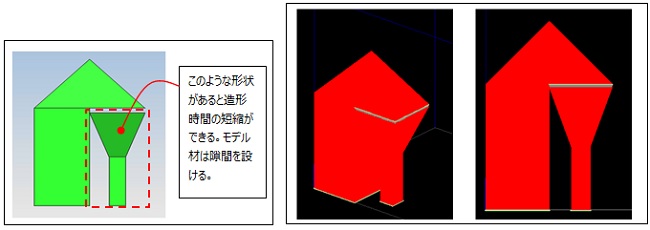

今回ご紹介する手法は、図1の造形物のようなサポート材を多く使って造形する際の限定的な場合なテクニックとはなりますが、大幅に造形時間を短縮できる場合ございます。この造形物の場合、従来は図2のようなサポート材で造形した形状が入ります。このサポート材の形状をモデル材で造形し配置することで時間を短縮することができます。

この形状の場合、通常のサポート材で造形すると20時間程度の造形時間ですが、モデル材で造形すると13時間程度と7時間も造形時間を短縮することができました。(FORTUS、充填構造:スパースを想定)

図1 図2

図3 図4

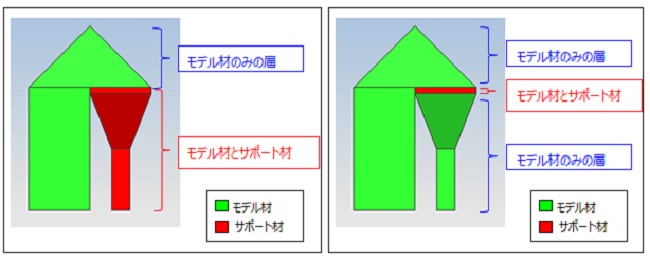

- サポート材とモデル材の切り替え時間の影響大

本来サポート材があるべき箇所に、サポート材のような形状をモデル材で作ることでなぜ造形時間の短縮ができるのか。FDM方式の場合、造形時にモデル材の押出とサポート材の押出を層毎に切り替えて積層を行います。図5・6はそのモデルの有無による積層の概略図です。図5ではモデル材とサポート材の層が多いのに対して、図6では、ほとんどがモデル材のみの層で構成されているのがわかります。モデル材とサポート材の切り替えには、ノズルの温度上昇やパージ(※1)などの時間が必要となります。よって一層一層の造形に必要となるモデル材とサポート材の切り替える時間が不要になることで、造形時間の大幅短縮が実現できました。モデル材を多く使ってしまうなんてもったいないと思う方もいらっしゃるかもしれませんが、その分サポート材を使用しておらず、各層でノズル切り替え時のパージも行わないので、むしろ経済的かもしれません。

※1:ノズル切り替え直後の材料射出は安定せず造形不良の原因となるので材料を捨てること。

図5 図6