3Dプリンターの造形品の気密性について

本記事の内容が当てはまる造形方式

- FDM

- MJ

- SLA

- SLS

積層造形では方式によって気密性が異なる

一般的に射出成型やブロックから削りだす切削加工などでつくられた加工品は気密性が確保されています。同様に、3Dプリンター出力サービスで試作をご依頼いただいた際にも、「水が漏れないようにしたい」、「気密性を確保したい」などのご要望をいただく場合がございます。

今回はこのような場合における方式・材料の違いに関する注意点をご紹介します。

方式による内部構造の違い

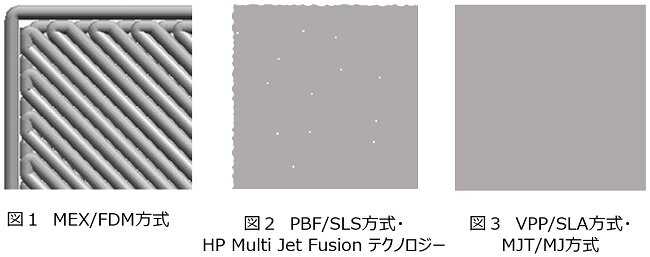

造形物内部イメージ

図1のMEX/FDM方式は、リール状の樹脂を溶かしながら一層ずつ積層していく際に、微小の隙間が発生してしまいます。条件を変更することで、隙間を小さくすることはできますが無くすことはできないため、気密性が確保できない場合がございます。

図2のPBF/SLS方式・HP Multi Jet Fusion テクノロジーの方式は100μm以下の粉末を敷き詰めて溶融させる方式です。溶融する際に粉末の隙間にも溶融した樹脂が埋まるため内部は密度99%以上で造形されます。内部に小さい隙間が残ることもございますが、隙間がつながることはほぼありません。また弊社での実験結果から3㎜以上の厚みを確保することで、気密性を確保できます。

図3のVPP/SLA方式・MJT/MJ方式は液体樹脂に紫外線を照射し硬化させる方式です。液体樹脂のため造形時に内部に気泡が含まれにくく、ほぼ100%に近い密度で造形が可能です。そのため、3Dプリンターの中でも気密性を十分確保できる方式となります。

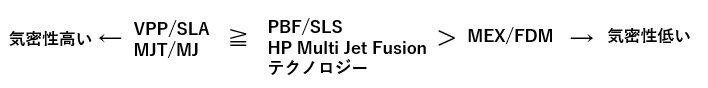

気密性イメージ

後加工により気密性を確保する

3Dプリンターは方式毎に使用材料が異なり、造形形状も方式毎に制限を受ける場合がございます。 例えば、「ABS材料はMEX/FDM方式でしか造形できない」、「PBF/SLSではサポートが溶かせないのでサポート除去できない」などです。

このような場合の気密性向上の手段として、含浸処理等の後加工がございます。造形物の隙間に含侵材を圧入させて硬化させることで気密性を向上させます。

この加工により、MEX/FDM方式の造形品や、薄肉のPBF/SLS方式の造形品などの気密性の確保も可能となります。

3Dプリンター出力サービスでは、お客様のご要望に応じて、方式・材料毎のメリットとデメリットを踏まえて、後加工なども含めて最適なご提案させていただきます。