3DプリンターのMEX/FDM方式のスパース構造におけるお困りごとには

本記事の内容が当てはまる造形方式

- FDM

コストダウンや軽量化の実現に有効なスパース構造のデメリット

3DプリンターにおいてMEX/FDM方式(材料押出堆積法/熱溶解積層法)で造形する際、コストダウンや軽量化を実現する上で、スパース構造が有効であることを、以前のブログでご紹介しました。今回は、スパース構造を採用することで発生する、課題とその解決策について、ご説明します。

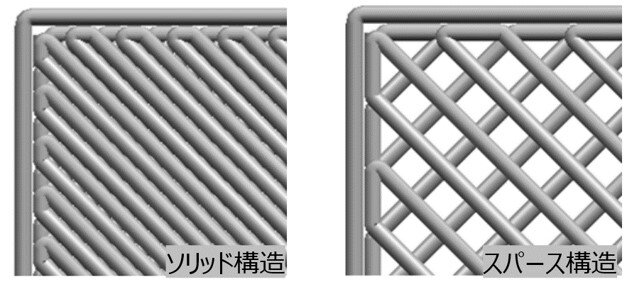

スパース構造(図1)の造形品では、造形品の内部に格子状の隙間が設けられています。その為、材料の使用量削減と造形時間の短縮によるコスト削減、造形物の軽量化が期待できます。ところが、MEX/FDM方式のスパース構造では、内部が空洞になっていることから思わぬデメリットが発生することがあります。

図1 ソリッド構造とスパース構造

スパース構造は乾燥工程に時間がかかる場合がある

MEX/FDM方式では、造形するモデル材によっては、可溶性サポート材というアルカリ溶液で溶解して除去が出来るサポート材が利用出来ます。このサポート材を使用した場合、造形後に、アルカリ溶解液の入った超音波洗浄機に長時間浸漬させるため、内部の格子構造の空間にアルカリ溶解液が侵入します。サポート材の除去後は、水洗いをして、自然乾燥させます。小さな造形品の場合、一昼夜放置すれば、乾燥しますが、体積の大きな模型などのスパース構造の造形品の場合、数日間、放置しても内部の水が抜けきらない場合もあります。 このように、乾燥工程に時間がかかるため、造形時間の短縮効果のメリットが相殺されてしまう場合があります。

造形モデルを工夫することで時間短縮が実現

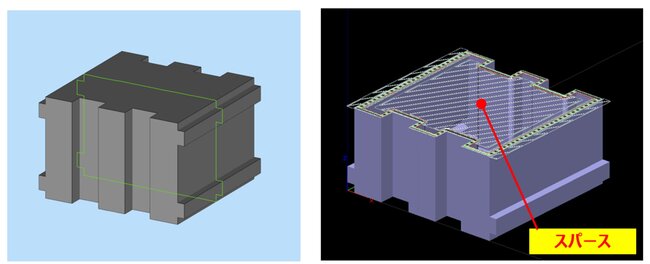

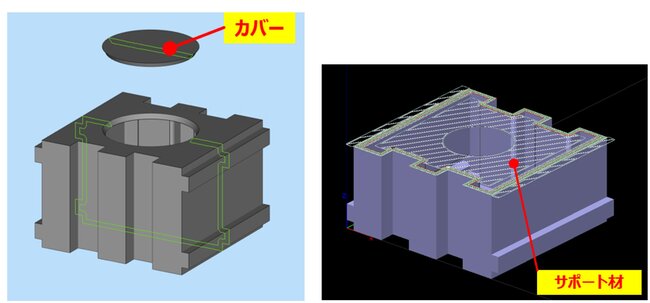

上記の対策として、『モデルの中空化』が考えられます。例として、図2のようなモデルを考えてみます。図3のように、スパース構造で造形した場合は、内部が格子状に空洞化します。対して、モデル自体を中空化した場合は、モデル内部にもサポート材が形成されますが、図4のようにモデルに穴を設ければ図5のようにサポート材は付きますが、内部のサポート材は、穴を通じて容易に溶解して除去され、乾燥も短時間で済みます。乾燥が完了した後に、穴をふさぐ為のカバーの接着が必要となりますが、長時間乾燥させるよりも短時間で完成します。

図2 ソリッドモデル 図3 スパース構造断面

図4 中空化モデル 図5 中空化モデルソリッド構造断面

どうしてもスパース構造で造形したい場合の対処法

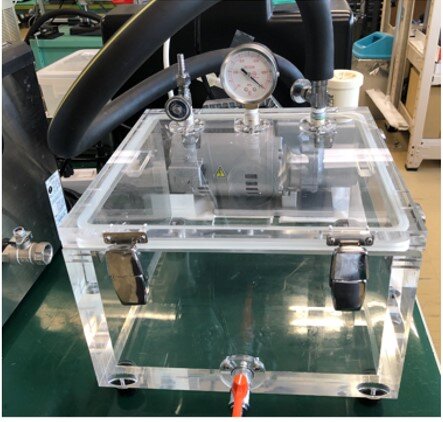

どうしても外観に穴をあけ、カバーを設けたくないなど、中空化が困難なケースでは、スパース構造の造形品を加熱乾燥する方法がございます。恒温槽を、造形温度と同じ温度に設定し、その中にモデルを放置する方法が、安全です。Stratasys Fortusシリーズ等3Dプリンターの造形エリアへの放置は、水分が装置内に発生するため、お勧めできません。さらには、減圧デシケータなどの装置を活用して、モデル内部の水抜きを促進する方法もあります。

3Dプリンター出力サービスでは、これまでの技術的治験を活かした最適なQCD提案をさせていただきます。

図6 減圧デシケータ