アンモニアが「ゼロエミッション燃料」?

=水素より断然安い輸送コスト=

【編集部から】リコーグループは2021年6月を「リコーグローバルSDGsアクション月間」と定めました。

当研究所もSDGs関連のコラムを公開致しますので、御愛読のほどお願い申し上げます。

当研究所は今月、リコーグループの「リコーグローバルSDGsアクション月間」に合わせ、連載企画「水素活用の機会と課題」を3回に分けて公開した。

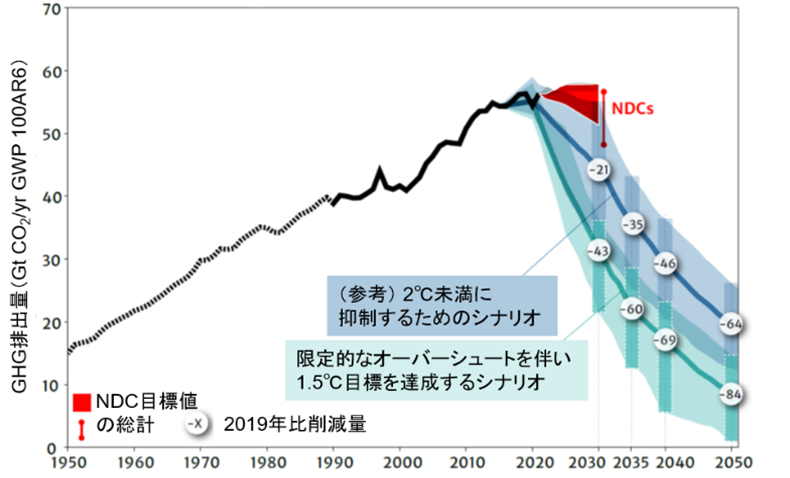

アンモニアを燃やして電気を「エコ」にする―。日本でそんなプロジェクトが動き出したことをご存知だろうか。実は、アンモニアは燃やしても二酸化炭素(CO2)を排出しないのだ。経済産業省はその特徴に着目し、2020年10月に「燃料アンモニア導入官民協議会」の初会合を開催。菅政権が打ち出した「2050年カーボンニュートラル」の達成に向け、アンモニアを水素と並ぶ「ゼロエミッション燃料」と位置付けた。

燃やしてもCO2を出さないアンモニア

今回の取材前、実は筆者は「アンモニアが燃料になる」と聞いてもピンとこなかった。思い浮かぶのは「強い刺激臭」といった特徴ぐらいで、そもそも「燃える」というイメージがつかめない。

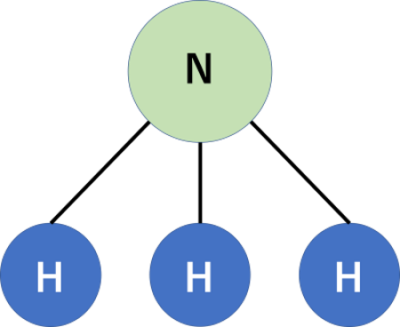

アンモニアは常温常圧では無色透明の気体で、分子式は「NH3」。窒素(N)1つに水素(H)が3つ結びついた形をしている。次世代のエコ燃料として注目される水素を含んでいるのがポイント。だから、気体のアンモニアを酸素(O)と混ぜると燃やすことができるのだ。その際、CO2は発生しない。分子構造を見て分かる通り、炭素(C)を含まないためだ。これが、最近注目を集め始めた最大の特徴だ。

アンモニアの分子構造 (出所)筆者

(出所)筆者

とはいえ、アンモニアがCO2を出さないだけなら、同様の水素をそのまま燃やせばよいのでは?工業原料としてのアンモニアは、水素を窒素と反応させて作る。どうして、わざわざ水素をアンモニアに変えた上で燃料として利用するのだろうか。

「空気からパンを作る」ハーバー・ボッシュ法

アンモニアを燃料として使う理由は、アンモニアが水素に比べて扱いやすく、既に世の中で広く使われているからだ。実は、一般に考えられている以上に身近な物質。われわれの生活は工場で作られた大量のアンモニアに支えられていると言っても大げさではない。

日常生活の中で直接目にするのは、ドラッグストアなどにあるアンモニア水だろう。このほか、虫刺され用の塗り薬や、衣服のシミ抜きなどにも使われる。このように世界で生産される年間約2億トンのアンモニアのうち、2割を工業用が占める。ナイロンやレーヨンなど合成繊維の原料にもなり、衣食住のうち「衣」を陰で支える存在なのだ。

それ以上にお世話になっているのが、「食」である。 現代農業は、アンモニアから作られる化学肥料なしでは成り立たない。世界で生産されるアンモニアの8割は、農業用つまり肥料として消費される。

歴史をさかのぼってみよう。19世紀末、欧州は食糧危機の恐怖に直面していた。産業革命後の急激な人口増加に、食糧生産が追いつかなかったからだ。障害となっていたのが肥料の不足。当時、窒素化合物が植物の生育に欠かせない栄養素であることは知られていたが、その原料となるアンモニアが作れなかったのだ。

この問題を解決しようと、多くの化学者がアンモニア合成に挑戦した。転機が訪れたのは1909年。ドイツでフリッツ・ハーバーが、空気中の窒素からアンモニアを合成することに成功したのだ。

続いて、カール・ボッシュが大量生産の手法を開発。空気中の窒素からアンモニアを製造する「ハーバー・ボッシュ法」が誕生した。この発明は「空気からパンを作った」と賞賛され、2人はノーベル化学賞を受賞した。

現在もアンモニア合成はこの方法で行われており、 安全で低コストの製造・輸送・貯蔵技術が確立している。これがアンモニアを燃料として見た場合、水素と比べて有利とされる理由なのだ。

石炭火発のCO2削減、潜在力秘める環境技術

このアンモニアを使った火力発電に最も積極的に取り組んでいるのが日本。喫緊の課題となった石炭火力 発電のCO2削減に貢献すると期待しているからだ。アンモニアと石炭を一緒に燃やす(=混焼)ことで、CO2排出を抑えられるのだ。仮に大手電力会社が保有するすべての石炭火力発電所でアンモニアを20%混ぜる「混焼」を行えば、年間約4000万トンのCO2を削減できるという試算もある(後述「インタビュー」 参照)。

政府は石油天然ガス・金属鉱物資源機構(JOGMEC)などを通じ、アンモニア生産事業を支援。経産省はアンモニア製造過程で発生する CO2の回収・貯蔵・利用(CCUS)の制度化や、国際標準化も検討している。 同省外局である資源エネルギー庁の資源・燃料部政策 課の金子健一郎課長補佐は「水素を火力発電の燃料とする方式より、先に普及する可能性もあるのではないか」と予測する。

火力発電以外の分野でも、アンモニアを船舶用燃料として活用する動きもある。「ゼロエミッション燃料」としては水素の陰に隠れて目立たないが、大きな潜在力を秘めた環境技術なのだ。その技術開発で日本が先行している点からも、もっと注目を集めてもよいのではないだろうか。

インタビュー

グリーン成長戦略に反映、日本がアジア諸国に支援も

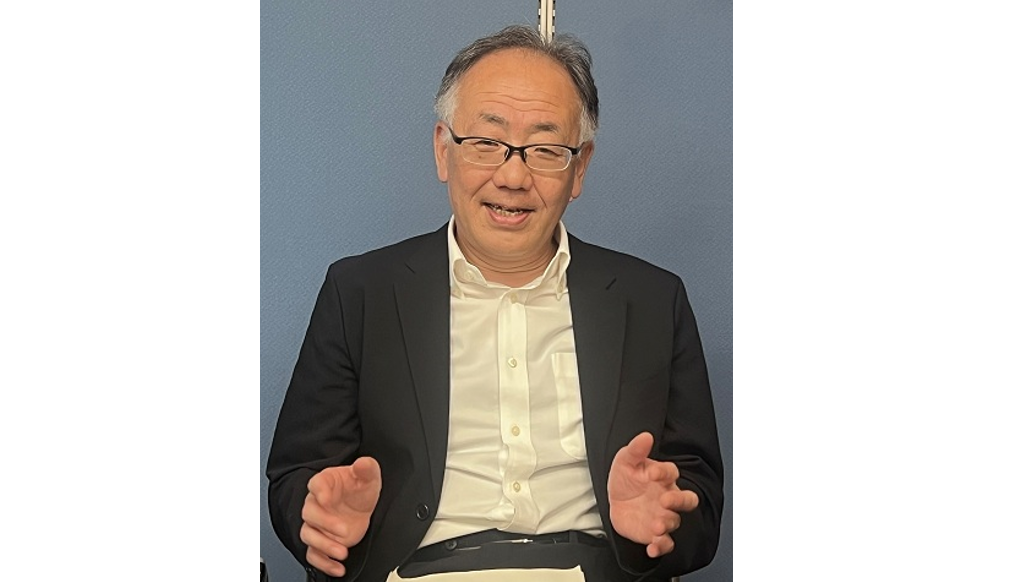

アンモニアを「ゼロエミッション燃料」として導入することには、どんなメリットがあるのか。資源エネルギー庁資源・燃料部政策課の金子健一郎課長補佐にリモートで取材した。

資源エネルギー庁資源・燃料部政策課課長補佐 金子健一郎氏

資源エネルギー庁資源・燃料部政策課課長補佐 金子健一郎氏

(写真)筆者

―なぜアンモニアが注目されているのでしょうか。

元々は、海外で製造された水素を船舶で日本に運ぶ際の「キャリア」として使う案が検討されていました。 水素をアンモニアに変えて輸入し、日本で水素に戻す方法です。これは水素と比べて、アンモニアの輸送・ 貯蔵技術が確立されているからです。例えば、輸送コストは後述しますが、水素に比べてとても安価です。

また、貯蔵に関しても既存技術の活用が可能という利点もあります。水素の場合、マイナス253度で液化されるのに対して、アンモニアの場合、マイナス33度で液化されることから、貯蔵コストが大きく変わってきます。また、アンモニアは長期の貯蔵にも適していると見込まれます。

こうした特徴を理由に、アンモニアはキャリアとし ての活用が検討されてきましたが、それに加え、燃やしてもCO2が発生しないことから、「アンモニアから水素を取り出すのではなく、アンモニアを直接燃やせばよいのでは」というアイデアが生じ、研究開発が進められてきました。

―既存の火力発電所で使えるのですか。

アンモニアは燃やしてもCO2が出ない半面、NOx(窒素酸化物)は発生してしまう。それが、燃料としての利用の際の課題の1つです。しかし、技術開発を通じてNOxを低減させることが可能になりました。2014~2018年、内閣府は①アンモニアを燃料としたガスタービン発電②石炭とアンモニアの混焼発電― について実証実験を行いました。その結果、適切な対策さえ講じれば、NOxを問題ないレベルにまで抑えられることが分かったのです。

現在、検討の中心は②の石炭との混焼発電です。20%のアンモニア混焼であれば、アンモニアを混ぜる際のバーナーの追加改修によって、既存設備を利用できます。ただし、混焼率を高めたり、アンモニアだけを燃やす専焼を目指したりする場合は、ボイラーを含めてより大きな設備改修が必要になる見込みです。

―どれぐらいのCO2削減が可能なのでしょうか。

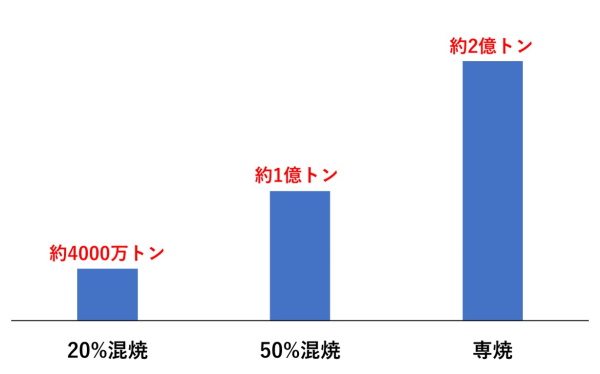

試算によると、国内の大手電力会社が現在保有するすべての石炭火力発電でアンモニア20%の混焼を行った場合、年間で約4000万トンのCO2削減をもたらします。

もしアンモニアだけの専焼を想定した場合、約2億トンの削減になります。電力部門全体のCO2排出量は約4億トン(2019年度)に上りますから、約半分を占めるということです。

アンモニア混焼・専焼によるCO2排出削減量 (注)国内の大手電力会社が保有する全石炭火力発電所で、混焼/専焼を実施したケースで試算

(注)国内の大手電力会社が保有する全石炭火力発電所で、混焼/専焼を実施したケースで試算

(出所)経産省「燃料アンモニア導入官民協議会中間取りまとめ」を基に筆者

―水素火力発電と比較した利点は何でしょうか。

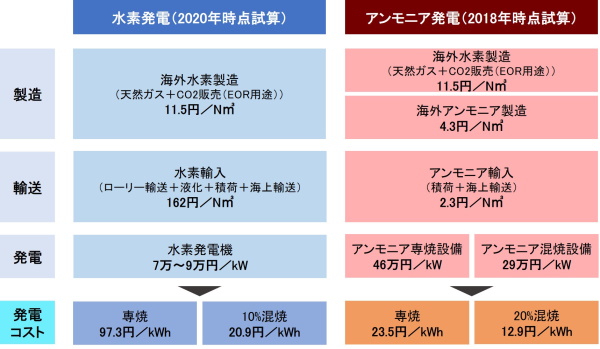

下記のコスト比較表をご覧ください。アンモニアは水素から作るので、「製造」段階ではコストが高くなります。「発電」も、設備の改修費などが水素を上回る可能性があります。

しかしながら、その中間の「輸送」のコストは、圧倒的にアンモニアが低くなります。これが、輸送・貯蔵技術が確立しているアンモニアと、開発段階である水素との差です。結果として現時点の試算では、全体の発電コストはアンモニアのほうが、かなり低くなっています。

水素vsアンモニア発電コスト (注)EORとは原油回収にCO2を利用する方法

(注)EORとは原油回収にCO2を利用する方法

(出所)経産省「燃料アンモニア導入官民協議会中間取りまとめ」を基に筆者

こうした点は、温室効果ガス排出を2050年に実質ゼロにする政府の「グリーン成長戦略」にも反映されています。早期の実現が見込まれる技術から順に実行 計画が並べられていますが、エネルギー関連産業では、「洋上風力産業」の次に「燃料アンモニア産業」が位置付けられたのです。

エネルギー関連産業 (出所)経産省「2050年カーボンニュートラルに伴うグリーン成長戦略」を基に筆者

(出所)経産省「2050年カーボンニュートラルに伴うグリーン成長戦略」を基に筆者

―工業用に大量生産されているアンモニアをそのまま使えるのですか。

当然、原料用アンモニアの技術やインフラはそのまま活用できます。ただし、原料用市場に与える影響について考慮した上で、燃料用市場を形成する必要があると考えています。燃料向け需要が増えることで、原料としてのアンモニア価格が高騰する事態は避けるべきです。そのためには、燃料用アンモニアのタンクやプラント、輸送用の船舶などを新たに用意する必要があるでしょう。

アンモニア生産量(2019年)は世界全体で約2億トンでした。日本の年間消費量(同)が約108万トン。うち国内生産は 8割で、残り2割をインドネシアとマレーシアから輸入しています。今後、2030年に年間300万トン、2050年には3000万トンの国内需要を想定しており、これから燃料用アンモニアのサプライチェーン(供給網)構築が不可欠になります。

―今後の課題を教えてください。

まずは必要な量をしっかり確保する必要があります。海外生産のアンモニアを、調達先国の環境問題などに留意した上で、日本企業が安定調達できるように努めなければなりません。海外での権益確保などに取り組んでいくことも重要だと考えています。

次にコストです。アンモニアを火力発電の燃料にすると、石炭火力に比べてコスト高になります。製造・輸送・貯蔵の各設備を大型化・高効率化し、コストを低減していかなければなりません。

また、燃料用アンモニアの国際標準化を見据え、日本が制度設計を主導する必要があります。それによって火力発電の活用が多いアジア諸国などに対し、日本がアンモニア混焼技術等を提供し、脱炭素化の支援をすることもできるのではないかと考えています。

タグから似た記事を探す

記事タイトルとURLをコピーしました!