3Dプリンターでより強い樹脂材料を

=粉末の制御加工技術がカギを握る=

リコーは3Dプリンター関連ビジネスを進めている。お客様の要望に合わせた造形物を3Dプリンターで出力するサービスもその一つだ。一般に、3Dプリンターで作成した物は強度が不足しやすいとされ、お客様からも強度に関する要望を聞くことが多い。この課題を、リコーの独自技術が解決しつつある。

エンジニアリングプラスチック(エンプラ)と呼ばれる樹脂は強度や耐熱性、耐薬品性に優れており、自動車部品や電子部品、歯車などに使われている。このエンプラを材料として造形物を出力するSLS(粉末焼結積層造形)方式と呼ばれる3Dプリンターがある。敷き詰められた粉末材料をレーザーで焼き固めながら、一層ずつ積み上げていく方式だ。

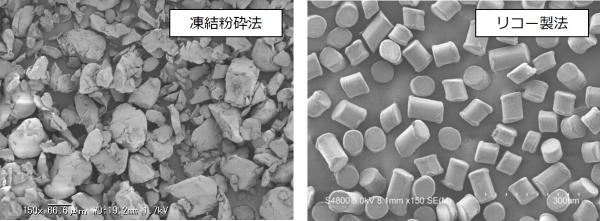

これまでエンプラ粉末は、液体窒素の温度(-196℃以下)で凍結させ、粉砕して作っていた。この製法では粒の大きさが不揃いで、形も凸凹になる。しかし、リコーの制御加工技術を使うことで、粒が揃い、表面が滑らかなエンプラ粉末ができるようになったのである。これは複合機(MFP)やプリンターのトナー粉末を作る際に、材料を伸ばして粉砕する技術を応用したものだ。リコー研究開発本部APT研究所の岩附仁テーマリーダーは、「エンプラ粉末で粒径がここまで揃ったものは今までにはなく、世界初の技術だ」と語る。

凍結粉砕品とリコー製法の比較

(提供)リコー研究開発本部APT研究所

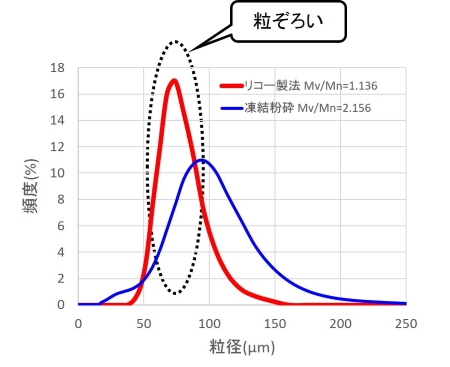

粒径分布の比較

粒径分布の比較

(提供)リコー研究開発本部APT研究所

粒径が揃い表面も滑らかだと、粉末を敷き詰めたときに密度が高くなる。この状態の粉末をレーザーで焼き固めれば、より密度が高く強い造形物ができるというわけだ。この新しい素材で作った物は、強度が既存のものより20~50%程度向上することがわかった。

強度の比較

(提供)リコー研究開発本部APT研究所

この技術は環境にも優しい。凍結粉砕法では、同じ大きさの粒子をより分ける「分級」と呼ばれる工程が必要で、不揃いのものは廃棄されていた。リコー製法であればこの工程は必要なく、原料を無駄なく利用することができる。廃棄ロスを出さないのでその分コスト的にも有利だ。

エンプラ粒子は3Dプリンター向けだけでなく、ほかの分野への展開も考えられている。今年2月開催の「nano tech 2018」に出展したのも、開発メンバーだけでは思いもつかない用途を探すためだ。来場者からは塗料の添加剤への応用や、新しい性質を持つ粒子の開発について相談があった。現在、それぞれのお客様やパートナー先を訪問し、より詳しい要望を聞いたうえで可能性の検討を進めているという。

リコー発の粒子化ビジネスは、量産に向けて大きな山場を迎える。この技術の開発責任者であるリコー研究開発本部APT研究所の谷口重徳(やぐち・しげのり)グループリーダーは、「粒子に着目すると、原料と異なる物性を示すこともあり、技術的にとても興味深い。樹脂メーカーなどともタッグを組めば、ビジネスとして大きな可能性を秘めていると思う」と語る。事業化に向け、手ごたえを感じているようだった。

タグから似た記事を探す

記事タイトルとURLをコピーしました!

伊勢 剛