- #コスト低減 #納期短縮 #カラー/透明

プロファイル

| 企業 | 工業デザイン会社 |

|---|---|

| 部門 | 開発部門 |

| 活用状況 | 試作に積極活用 |

事例概要

- 製品のデザインを請け負っている企業での事例です。

- クライアントからの依頼で製品デザインを行う際に、同じ形状でも、部品の色彩や質感を変更したものなど複数パターンを試作されていました。

- 色を変える場合は塗装作業だけで済みますが、木目、布地、ゴムなど質感が異なる場合、切削加工などの方法で実現したい質感を持つ素材を加工する必要がありました。

- そこで、ソフトウェアの連携でPantoneカラーの指定や質感を指定して、フルカラーで造形できるpolyjet方式の3Dプリンターを導入されました。

- 一回の造形で複数個の試作品を造形できる上、一つは木目主体、もう一つは半透過のガラスのような質感と使い分ける事ができるので、試作の工数が大幅に低減し、コストも節約できたということです。

従来はどんな課題があったのですか︖

工業デザイン会社として複数のデザイン案件を受託

複数の企業から製品のデザインの開発を請け負っています。デザイナーは複数名でチームを組み、製品コンセプトから手書きのデザインラフ、製品の設計、試作品制作まで行っています。さまざまな材料の加工に対応できるように切削、射出成形などの設備も揃え、顧客の意思決定層も手に取ってデザインを試作品ベースで確認し決定できるようにしています。

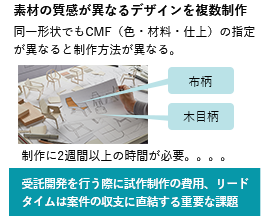

デザインのバリエーションを試作品に落とし込むのが大変

デザインのバリエーションとして、色だけではなく、製品の素材を変える事もあり、仕上げも異なる場合があります。

例えば、木目主体のデザインとゴム素材とプラステチックを主体にしたデザインでは、同じ形状でも試作品の用意の仕方が異なります。精密なデザイン確認用の試作を用意するために、それぞれ2週間以上の時間が必要でした。

こうした試作品を制作するためのリードタイムと制作コストは受託開発を行う場合、収支に直結する大きな課題です。

体制維持も大きな負担に

こうした様々な試作品を制作する為には、専用の設備も必要です。

木目の部品を調達する場合、木材を実際に切削して、表面を磨きクリア塗装する方法や、樹脂3Dプリンターで造形した後に、研磨し、塗装する方法が考えられます。しかし、材質がゴムだった場合やアクリルのような透明な材料だった場合、同じ設備では対応できません。

つまり、素材ごとに最適な切削設備、塗料などを用意し、対応できるオペレーターも抱えておく必要があります。また設備を他の案件で利用している場合は対応ができず、リードタイムが長くなってしまいます。

タイミングによっては外部の加工業者を利用せざるを得ない場合もありますが、リードタイム、コスト面でのメリットを考えて、できるだけ内製化して行く方針でした。

3Dプリンターでどのように課題を解決されましたか︖

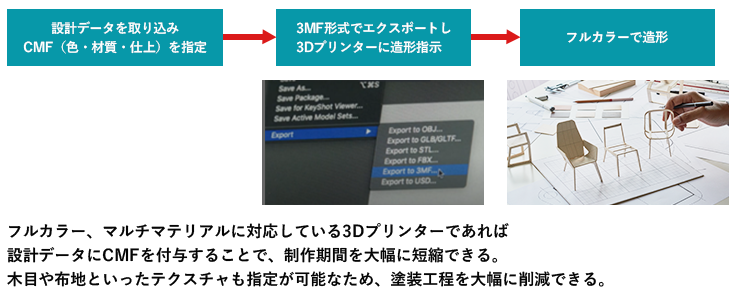

CMF(色・材料・仕上)を設計データに付与できるソフトウェアkeyshotで処理し3Dプリンターで直接造形

現在も多くの場面で使われているSTL形式の造形指示ファイルは形状しか再現できませんが、3MF形式に対応している3Dプリンターの場合、設計データ上でCMF(色・材料・仕上)に関する指定があれば直接造形できます。

3MF形式の設計データを作る際は、従来のCADソフトを使って設計された設計データを、keyshotなどソフトウェアにインポートし、色・材料・仕上を指定します。フルカラー造形でき、複数材料を扱える3Dプリンターであれば、造形指示を出すだけで同時に造形できるため、試作品開発の時間を圧縮することが可能です。おかげさまで、2週間以上かかっていた試作品制作の期間がわずか1日に圧縮できました。

フルカラーなら後工程も集約できる

50万色以上のPantoneカラーに対応したJ55の場合、複数の材料にも対応している上に、積層痕などもなく研磨・塗装工程が不要になります。そのため造形後すぐにデザイン評価を行うことが可能になります。

3Dプリンター導⼊後の効果はいかがですか︖

治具調達の大きな見直しの結果、以下のような結果を得ることができました。

- 解決した製品/サービスはこちら

-

-

polyjet方式の樹脂3Dプリンターで3MF形式に対応。

-

Why RICOH

(リコーだからできる事)

リコーは3Dプリンターをものづくりの現場で20年以上にわたって活用してきました。

製品の試作に始まり治具製造、さらには最終製品製造へと適用範囲を広げております。

2014年以降、自社で蓄積してきたノウハウを活かして

3Dプリンターの販売や3Dプリンター出力サービスを提供しております。

3Dプリンター出力サービスでは、お客様のご要望やご予算に合わせて

最適な造形材料・造形方式・後加工などをご提案しています。

従来の加工方法(切削/射出成型など)とは異なる、

3Dプリントの特性を最大限に活かした造形を丁寧にご支援します。