- #フルカラー #透明 #アクリル #ゴムライク

日本でもさまざまな 分野で3Dプリンターを活用したモノづくりが進んでいます。今回は、アパレル分野でも3Dプリンターを最終製品に活用する動きがあるという事で、日南のプレス発表会を取材しました。東京・代官山にて3日間限定でオープンしたポップアップショップで日南のデザイン部門責任者の猿渡 義市氏とritsuデザインディレクターの堀江 りつ氏のお二人に、日南が取り組んだデジタルなモノづくりプロセスの内幕に関してお話を伺いしました。

語り手:株式会社日南

聞き手:3DPエキスパート編集部

(写真左:左から堀江りつ氏、猿渡義市氏。) (写真右:3Dプリンターで造形したボタンやアクセサリ―)

(写真左:左から堀江りつ氏、猿渡義市氏。) (写真右:3Dプリンターで造形したボタンやアクセサリ―)

目次

日南とは

株式会社日南は1970年創業の産業界のプロトタイプ製作を主幹事業として、製品開発にかかわるすべてのプロセスをフルパッケージでサポートする開発総合支援会社です。早くから3Dモデルや3Dプリンターを取り入れ、デジタルなモノづくりをメーカー各社とともに手掛けてきた同社ですが、2021年冬に女性向けアパレルブランド「ritsu」を立ち上げました。

試作会社が3Dプリンターを活用したアパレルブランドを立ち上げる理由

編集部:御社は工業製品の試作・製作会社ですよね。

猿渡氏:はい。弊社は自動車や家電など幅広い日本のモノづくり企業の方の開発を総合的に支援する企業として、製品のデザインや設計をお手伝いしてきました。自動車開発におけるコンセプトカーや試作部品の製作などを3Dプリンターや切削、射出成型など生産設備を揃えて対応していく試作会社として活動しています。現在グループの社員は700名ほどで2020年に創業50年を迎えました。最近話題になったWOTA社の「WOSH」のデザイン設計や開発、試作は総合的に支援しており、私自身もこのプロジェクトに参加していました。

日南の技術×デザイナーのクリエイティビティ融合のアパレルブランド「ritsu」。

ベンチャーとのコラボレーションで日南がデザインから機構設計、プロトタイピング開発に参画。

編集部:今回のアパレルブランド「ritsu」はすごくナチュラルな印象を与える、工業製品からは遠いブランドイメージですが、どんな形でプロジェクトが立ち上がったのでしょうか?

猿渡氏:もともとはデザイン担当の役員である私と、デザイナーの堀江 の2人で始まりました。コロナ禍で人々の生活が一変しました。働き方も大きく変化していく中で本質的な生活の豊かさについて考え始めました。私達は倉俣史郎さんの作品を製造販売する「スパイラル」というオリジナルデザインショップを運営しています。ブランド設立から40年を迎えるにあたり本質的な豊さを追求するライフスタイルブランドとしてリブランディングしました。①倉俣史郎さんの作品を扱うスパイラルコレクション②豊かなモビリティーライフを創造するスパイラルマッキナ③アップサイクルをベースにワンオフや受注生産するスパイラルカーサ④スパイラルモードとしてアパレルブランドritsuを立ち上げました。

https://www-spiral-lab.myshopify.com/pages/original-design-shop-spiral

日南のECサイト:スパイラル

日南のECサイト:スパイラル

ブランドコンセプト:ボホ・シックを都会的なラグジュアリーへと艶めかせ、優雅に昇華させる 絵画を彷彿とさせるロマンチックな情景と共に

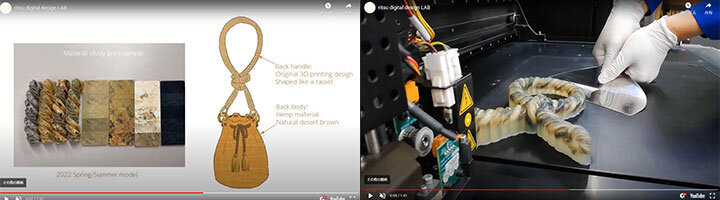

堀江氏:もともと私は花を服のデザインに取り入れることが好きなのですが、コロナ禍の暗い世の中に対して、どんなメッセージを花に託してデザインしたらいいか考えました。その結果、花言葉が「未来への憧れ、愛」であるアルストロメリアの花にたどり着きました。原産国であるブラジルの海や民族衣装からモチーフを抽出し、春夏コレクションのデザインに落とし込みました。外部からパタンナー を2名招集し、一緒にモノづくりに取り組む中で 、日南の強みをいかした3Dプリンターでのボタンや小物の製造にも取り組んでいきました。

試作を通じて得たデジタルなモノづくりの知見を3Dプリンターで自社製品に具現化

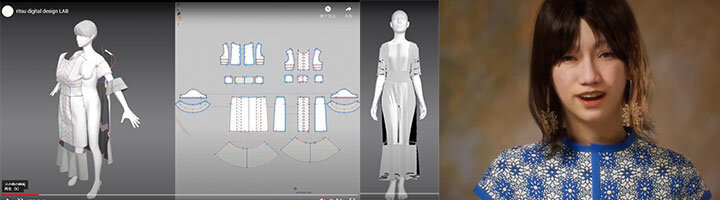

堀江氏:私たちの仕事の中で 、電子回路を服に取り入れた近未来のウェアラブルデバイスなどは、デザインや設計の段階で参画することはあったのですが、「ritsu」はナチュラルで技術っぽさを感じさせない仕上がりになっています。ですがご覧いただいているように、3Dモデルで人物モデルを構築し、スカートが風に揺れる動きも事前にシミュレーションができるほど、モノづくりプロセスの中に デジタルなモノづくりを取り入れています。

このボタンやアクセサリーも着る人にはまったくそう感じさせないのですが、布の質感を3Dスキャナーで取り込んで、その質感を3Dプリンターで意匠として使っています。製造過程は最先端のハイテク技術を活かしているけれども、ユーザーにはそうと感じさせない。そんなナチュラルな製品を作っていることがritsu の面白い点かと思います。

編集部:コンセプトムービーを見ても、フル3Dモデルで、髪の毛の動きや服が体の動きに合わせて自然に動く姿も、大変完成度が高いようにお見受けしました。

猿渡氏:この3Dモデルや動きを作るには、一つのアプリケーションでは実現できません。弊社にはゲーム会社でCGを作っていたメンバーも在籍しているのですが、髪の毛や肌の質感はこのソフト、動きはこのソフトで見せるなど、複数のソフトウェアを駆使してこの動画を製作しています。先ほどお話したように、プロジェクト発足当初は、私とデザイナーの2名で始まったプロジェクトでしたが、構想を具現化していくなかで、協力者を社内で公募し、クロスファンクショナルなチームを作っていきました。外部から招聘したパターナー、CG技術者、設計者、造形者などいまでは10名以上を超えるチームになりました。

3Dプリンターでアクセサリーを造形し最終製品として活用

編集部:モノづくりの上流から下流まで一貫してデジタル活用が進んでいる様子が伝わってきます。また人材、設備を社内で調達できる体制を作っていったことが非常に有効に機能したように感じました。実際に造形するにあたって3Dプリンターも使われているという事でしたが、社内では何台くらい3Dプリンターをお持ちですか?また今回はどんな3Dプリンターで造形されたのでしょうか?

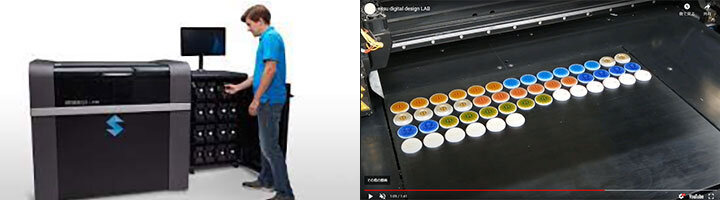

猿渡氏:現在社内にはハイエンドな業務用3Dプリンターが10台あります。3Dシステムズ の機種、ストラタシスの機種、EOSの機種ですね。今回のボタンやアクセサリーはストラタシス社のJ850で造形しています。そのほかにも、Form2のようなSLA方式の形状確認用の3Dプリンターはたくさん導入して、デザイナーやエンジニアが日常的に使っていますね。

J850はフルカラーでとてもきれいな造形できますので、アパレルのように個性を形にする分野ではもっと活躍できると思います。今回「ritsu」のブランドの中では 、洋服のボタンを3Dプリンターで造形しています。また同じ世界観でイヤリングやリングなどのアクセサリーを展開しているのですが、そこでも3Dプリンターで造形していますね。

フルカラー造形の課題。発色と強度をこうやって解決

編集部:J850のように鮮やかな発色を期待したフルカラー3Dプリンターの場合、強度と発色の両立に苦労されたと思います。その点いかがでしたか?

猿渡氏 :強度と発色の両立に関してはさまざまな経験値がありますので、対処方法を見出してきました。私たちはどこ よりもJ850に関して詳しいと思っています。それはさまざまな条件で、具体的な製品の試験造形を繰り返しているからです。J850はフルカラーで透明感がある仕上がりにも対応できますが、発色がよい材料を使うと衝撃を受けた際に割れやすくなります。

一方で強度が期待できる材料を使うと形状や発色に課題が出ます。造形段階で、さまざま な条件での造形試験を繰り返した経験をもとに、何度も造形して狙った品質に追い込んでいきました。ベースの材料の上に磨くことができるクリア層を形成できる材料を載せるなど、工夫で解決していくわけです。そうして蓄積されたデータとノウハウは製造元のストラタシス 社に情報共有し、パイロットユーザーとして様々な要望をさせて頂いています。

3Dプリンターで造形したメリットは?

編集部:ストラタシス 社が全社で共有するほど最先端なモノづくりを担われているんですね。最終製品が製造できるレベルの業務用3Dプリンターで造形できたことで、具体的にどんな点がメリットがありましたか?

猿渡氏 :ご存知のようにJ850も一台数千万円の機材で材料も安価ではありません。アパレルブランドとしての「ritsu」単体で導入すると考えると、採算面から導入できなかったと思います。弊社は試作開発の面ですでに導入しており造形に関するノウハウもありました。

弊社の場合、初めて取り組むアパレル小物でしたから、デザイナーがイラストを描いて、すぐに設計者に図面化を依頼して何度も仕上がりを確認しながら進めていきました。空いている3Dプリンターで造形すれば、翌日には試作品が手に入ります。こうしたモノづくりのプロセスの高速化が3Dプリンターを活用できたメリットの一つです。

「ritsu」というブランドではオリジナルレースや記事の色味などの細かいディテールまでこだわっています。そのためボタンについても既製品ではなく、洋服のデザインに合うように生地をスキャンして3Dプリンターでオリジナルデザインのボタンを製作することができました。

またモノづくりの現場で共通している最小ロットの問題を3Dプリンター活用で解決できました。よく言われるように、アパレル事業はトレンドの移り変わりも早く、売れ残ることを前提に製造します。SDG'sや海外の安価な生産力を当て込んだ労働搾取などの問題もあります。「ritsu」というブランドでは持続可能な成長を見据えた生産にも取り組んでいきたいと思っていました。こうした取り組みの中でアクセサリーの製造に最小ロットが1個からでも対応できる3Dプリンターは大きな役割を果たしました。

3Dプリンターで造形することのデメリットは?

編集部:J850などのハイエンドな業務用3Dプリンターは非常に高価な機材です。実際に使ってみてこうした価格面などのデメリットはありましたか?

猿渡氏:弊社はすでに他の事業で導入済みでしたので、問題はなかったのですが、J850自体、数千万円する高価な機材です。また実際、材料費も高いです。その点だけでいえば、3Dプリンターでのモノづくりは非常に不利です。

ですが、手元に3Dプリンターがあれば、データから直接、試作品を半自動で作ることができます。作業者がかかりっきりになって加工しなくても、翌日には仕上がってきます。この作業者の人件費が大幅に圧縮できる点は正当に評価しなくてはいけません。

またリードタイムを削減できるので、品質をより高めるための取り組みを繰り返し行うことができます。その上、1点からでも生産できます。最小ロットが1個で、リードタイムがすごく短いという点はアパレル分野でも大変なメリットだと思います。

編集部:御社の場合、導入するまでのハードルがなかったという点は大きいですね。今後はどのように事業を進めていくご予定ですか?その中で 3Dプリンターをどのように活用していかれるのでしょうか?

猿渡氏:同じように活用したいという声がアパレル業界にもあると想像して、代官山というアパレル企業に訴求できる立地を選んでポップアップショップを期間限定で展開しましたが、大変多くの方からご興味・ご関心をいただきました。私たちは総合モノづくり支援企業でもありますので、ほかのアパレルブランドへの小ロット提供も可能です。

「ritsu」というブランドとしては、アイテム数を増やして、オンラインでの販売を行っていきます。現在はスパイラルというECサイトの中に 同居していますが、独自のサイトを作って事業として拡大を狙っていきます。企画から1年でここまで形にしてきましたので、これからどんな反響があるのかを楽しみに取り組んでいきたいと思っています。

まとめ

日南の「ritsu」というアパレルブランドのお話を伺って感じたのが、デジタルなモノづくりを実際に行うことで実現できた個別ニーズへの対応とスピード感です。実際に作ってみないとわからない要素をデジタルな3Dモデルやシミュレーションを通じて早い段階で体感していく事で、いままで扱ったことのない分野の部品の生産リスクを低減させていった過程が目に浮かんできます。その結果、新しい取り組みに賛同してくれる社内協力者も獲得していったのでしょう。モノづくりのプロセスの変革という言葉は美しいですが、なかなか具体的な姿がみえにくいものです。今回日南のアパレルブランド「ritsu」のお話を伺いながら、3Dプリンターでモノづくりを加速させる前段階の「プロセスの変革」を感じることができたのが、大きな収穫でした。

日南社でも採用されているストラタシス社製工業用3Dプリンター J850は、7種類の材料を常時装填可能で、フルカラー造形に対応できる表現力の高い工業用3Dプリンターです。透明材料やゴムライク材料にも対応しており、色味や質感にもこだわった試作品の高精細な造形を実現します。

Why RICOH

(リコーだからできる事)

リコーは3Dプリンターをものづくりの現場で20年以上にわたって活用してきました。

製品の試作に始まり治具製造、さらには最終製品製造へと適用範囲を広げております。

2014年以降、自社で蓄積してきたノウハウを活かして

3Dプリンターの販売や3Dプリンター出力サービスを提供しております。

3Dプリンター出力サービスでは、お客様のご要望やご予算に合わせて

最適な造形材料・造形方式・後加工などをご提案しています。

従来の加工方法(切削/射出成型など)とは異なる、

3Dプリントの特性を最大限に活かした造形を丁寧にご支援します。