- #3Dプリンター #最終製品 #納期短縮 #コスト低減 #PLA #フェイスシールド

プロファイル

| 企業 | 全国の医療機関 |

|---|---|

| 部門 | 購買・総務部門など |

| 活用状況 | いままで3Dプリンターに触れたことがなく、現場に専門の技術者がいない状況。 |

事例概要

- 世界中で猛威を振るった新型コロナウイルス感染症の感染拡大で医療機関などから3Dプリンターでフェイスシールドを調達する方法はないかという問い合わせが急増。

- リコーグループでは3Dプリンターを活用してフェイスシールドの生産を行い、感染症指定医療機関に対して無償提供を行った。

- 3Dプリンターでフェイスシールドを生産したいという医療機関向けに、安定して量産できる技術提供を実施。

従来はどんな課題があったのですか︖

未曽有のコロナ禍でサプライチェーンが寸断され、多くの製造現場で部材供給に大きな問題が発生し、操業が停止、減産に追い込まれました。その結果、医療現場を中心に感染症を予防するマスクやフェイスシールドの不足が深刻化しました。感染予防のために必要であるにも関わらず、お金を出しても購入できない、納期も未定であるという、まさに緊急事態が発生したのです。大学などの有識者を中心にマスクやフェイスシールドを3Dプリンターで造形するために無料で3Dモデルデータを配布する動きがあり、いままで3Dプリンターを業務で利用していない医療機関からの問い合わせがリコーに多数寄せられました。専門の設計者でも造形者でもない医療従事者が品質上問題のないフェイスシールドを安定的に内製するための機材、体制が必要になりました。

3Dプリンターでどのように課題を解決されましたか︖

無料のフェイスシールドの3Dモデルデータが活躍

リコーグループでは、コロナ禍と闘う世界中の医療機関に3Dプリンター製のフェイスシールドなどを寄付する取り組みを行いました。英国の製造・事業開発拠点であるRicoh UK Products Ltd.(以下、RPL)で3Dプリンター製フェイスシールドを生産し、同国のNHS(National Health Service)に提供した取り組みを皮切りに、日本国内でも厚生労働省から感染症指定医療機関(特定感染症指定医療機関及び第一種感染症指定医療機関)として指定された全国57か所の医療機関に3Dプリンターおよび金型により生産した8000枚のフェイスシールドを無償提供しました。しかし、フェイスシールドは消耗品です。コロナ禍と闘う医療従事者の健康を守るために、安定的なフェイスシールドの供給体制を整えることが必要不可欠でした。医療機関からは、現場でフェイスシールドを生産するための3Dプリンターを導入したいという要望が多数寄せられました。そこでリコーとして3Dプリンターを初めて導入する医療関連機関でも、問題なくフェイスシールドを生産できるように技術提供を行うことにしました。

安価 (消耗品)、容易 (手間をかけたくない)、大量 (困っている人が多い)に対応するための技術提供

海外では早い段階で医療機関支援のために、有志がフェイスシールドなどの医療用消耗品のデータ配布を行っていました。また日本でも大学の研究者などが中心となって、マスクやフェイスシールドを3Dプリンターで生産する為の3Dモデルデータが無料配布されるようになり、マスメディアなどでも報じられるようになっていました。そのためゼロからフェイスシールドを設計する必要はない状況でしたが、無料配布されている3Dデータが必ずしも3Dプリンターの生産しやすい形状ではなかったので、「安価 (消耗品)、容易 (手間をかけたくない)、大量 (困っている人が多い)」をキーワードに形状の最適化・造形・組み立てまで一貫した技術提供を行いました。

リコーグループが造形することにしたフェイスシールドは、着用するための骨組みにあたるフレーム部分と飛沫感染をふせぐための透明なシールド部分の2つのパーツから構成しています。フレーム部分は3Dプリンターの技術者がいない医療現場でも必要なときにすぐに生産できるように3Dプリンターで造形するための3Dモデル(STL)や造形するための造形データ(gコード)を提供しました。

透明なシールドは入手しやすく安価なOHPシートとし、フェイスシールドを装着した際の違和感や加工性や組立性などから透明度や厚みなど最適なOHPシートを選定しました。また、OHPシートの加工は、事務用品の穴あけパンチや事務用品の角Rパンチを採用し、誰でも簡単に加工できるように工夫しました。そのフレームに合う厚みや組付けやすさ、入手の簡便さを考慮し、A4サイズのOHPシートを選定しました。穴あけパンチなど入手可能な事務用品でフレーム部分と固定する想定です。

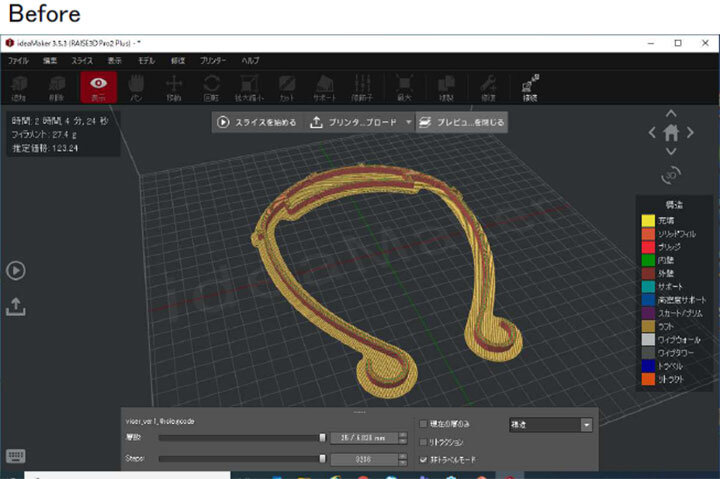

無料配布されていたフェイスシールドのフレーム部品の造形用データ

無料配布されていたフェイスシールドのフレーム部品の造形用データ

医療従事者の多くは3Dプリンターに今まで使用したこのない方々です。造形するための手順を明確に定め、同じ手順を踏めば、適切に3Dプリンターを使ってフェイスシールドが生産できるように最適化した工程を整備しなければいけません。そこでリコージャパンの技術者が3Dプリンター、材料、造形用のSTLデータおよびgコードをご用意しました。

技術者がいない医療現場でもフェイスシールドを量産するための生産方法を確立

配布されているフェイスシールドの3Dモデルデータは沢山ありましたが、造形時間、作業工数を念頭に3Dモデルデータを選定し、3Dプリンターでテスト造形を行いました。

この時点ではフェイスシールドのフレーム1つ造形するために2時間程度かかることが分かり、この結果をもとに、量産のための最適化を検討していくことになりました。フェイスシールドは消耗品なので、日々必要になってきます。生産性を最大限上げる工夫を行うことになりました。

実際に取り組んだ取り組み施策は以下の通りです。

| フェイスシールドのフレーム部品を3Dプリンターで量産するための方針 | |

|---|---|

| 3Dプリンターの選定 | 安価で作業性の良いMEX/FDM方式の3Dプリンターを選定 |

| 材料の選定 | 造形しやすいPLAを選定 |

| 造形条件の設定 | 最小限の動作での造形(ラフトなし、一筆書きの要領で造形) |

| 生産性への配慮 | 長時間の無人運転できるように、部品を上方向に重ねて造形 造形後、重なっている部品を容易にバラバラにするための形状の追加(マイナスドライバー挿入口) |

| 組立性への配慮 | シールドが組み立てやすく外れにくい、突起形状の最適化 |

1.3Dプリンターと材料の選定

フレームを造形する3Dプリンターはコストに優れるMEX/FDM方式の3Dプリンターである「Raise3D Pro2」と「Flashforge GuiderⅡS」を選定しました。材料は安価で、造形しやすいPLAを選定しました。

2.造形条件の設定

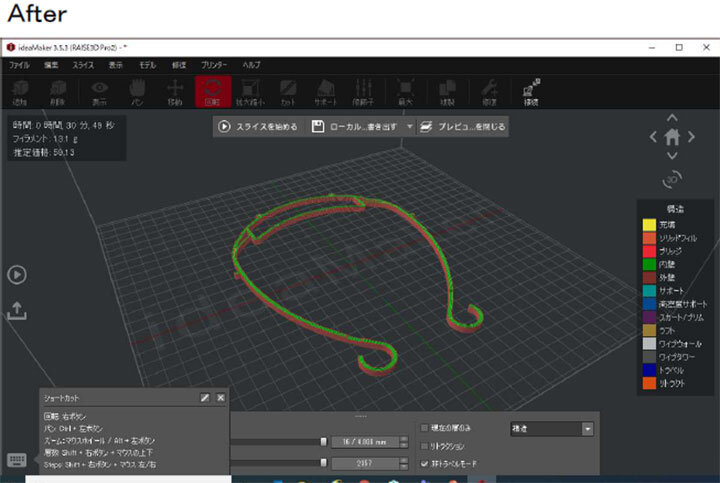

最小限の動作で造形できることを念頭に置いて、一筆書きの要領で造形できるように造形条件を設定しました。直接造形しても反り上がらないように条件を工夫し、時間短縮のためラフトをなくしてベッドに直接造形しました。

このほか、無駄な動きを削減するため、フレームの設計から見直しを図り、一筆書きの要領で造形できるようにした。その際に、ノズルから材料を吐出する幅の最適化を行うなど生産性を最大化するための造形条件の設定を行ないました。

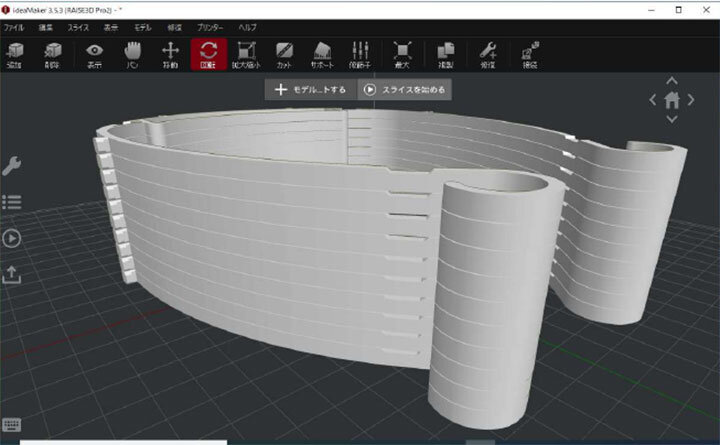

生産性を高めるように調整した3Dモデル

生産性を高めるように調整した3Dモデル

3.生産性への配慮

フェイスシールドのフレームを実際に量産する時は、一度の造形指示で複数個のフェイスシールドを造形することで作業工数を少なくすることができるように、MEX/FDM方式では通常行わない積み重ねて造形する配置にしました。これにより段取り替え(造形物の取外し、造形スタート)の回数の削減、長時間かつ夜間も無人運転することが可能となりました。

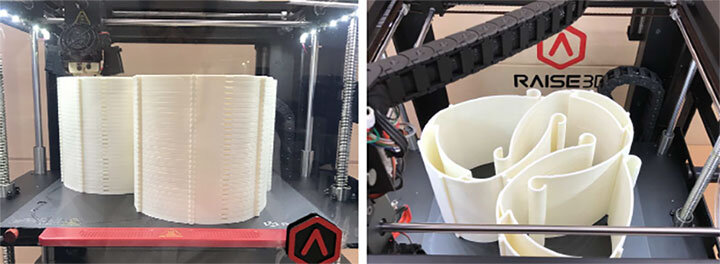

実際の造形風景。実際に造形する際は、積み重ねたデータを重ならないように配置し、さらに生産性を高めています。

実際の造形風景。実際に造形する際は、積み重ねたデータを重ならないように配置し、さらに生産性を高めています。

また合わせてサポート材が不要になるフレームの重ね方や積み重ねたフレームを簡単にばらせるようマイナスドライバー挿入口を設ける等を工夫し、量産用データを用意しました。

フレーム部品のデータを積み重ね、量産用のデータに。単純に積み重ねるだけではなく、後工程で分離しやすいように工夫を加えています。

フレーム部品のデータを積み重ね、量産用のデータに。単純に積み重ねるだけではなく、後工程で分離しやすいように工夫を加えています。

4.組立性への配慮

実際にフレーム部品とフェイスシールドを組み立てる際に、フェイスシールド面に空いた穴にフレーム部品に用意された突起をはめ合わせることになるのですが、パチッとはまるように突起形状を変更しました。何度か試作を行い、実際に組立作業を行う中で得た気づきを形状に反映した改善でした。

こうして安価 (消耗品)、容易 (手間をかけたくない)、大量 (困っている人が多い)という生産要件を満たす造形前の準備を整えました。実際に造形する際には、積み重ねた部品が互いに干渉しないように3つの山になるように配置し、一度の造形指示で生産できるフレーム部品の数量を最大化した上で、造形していくようにしました。

実際に3Dプリンターでフェイスシールドを製造するための装置、材料、造形用データ、造形時のパラメータ(造形条件)を開発することができましたので、手順をまとめ、装置を購入した医療機関にデータと手順書の提供をおこないました。その結果、医療現場で必要なフェイスシールドを生産できる体制を全国各地で実現することができました。

3Dプリンター導⼊後の効果はいかがですか︖

装置、材料、造形するためのデータ、造形時のパラメータ(造形条件)設定、操作手順をまとめ、医療機関に提供することで、医療現場が必要なフェイスシールドを生産できる体制を構築することができました。

試作用途で利用されることが多い3Dプリンターですが、日産60個の生産ができるように造形用データを設定することで、20日稼働させることで月産1,200個の生産が可能になりました。また1kgあたり約5,000円の材料を利用することで、最終部品を一個当たり83.3円で造形することができました。

さらに今回提供した量産用のデータでは長時間無人運転が可能となり、段取り替えのタイミングを30分毎から24時間毎にすることができました。また造形時間についてもフェイスシールドのフレーム1つあたり2時間かかっていましたが、30分と大幅に造形時間の短縮を実現することができました。

RESULT01

Qualityの改善

- 必要とされている現場ですぐに使えるフェイスシールドを生産する体制の整備、造形データ(gコード)や手順書等を提供することができました。

3Dプリンターと造形用のデータだけでは、最適化が難しい中、最適化したパラメータ(造形条件)を提供することで、医療現場でフェイスシールドを一定の品質で生産できる体制を整えることができました。

RESULT02

Costの改善

- 金型をおこさずに生産することができるため、初期コストを抑えることができ、フェイスシールドフレームは一つあたりの単価を80円台に抑えることができました。

RESULT03

Deliveryの改善

- 金型をおこさずに生産できるため、金型設計や金型製造にかかるリードタイムを短縮できました。また毎日一定数のフェイスシールドを生産できるため、納品先に分割して届けることができ、いち早く現場で利用ができました。

- 解決した製品/サービスはこちら

-

-

ディアルヘッドの採用や、幅広い材料への対応などで、多様なニーズにお応えできる3Dプリンター

-

初心者からプロユースまで幅広く対応。

高コストパフォーマンスな3Dプリンター。

-

Why RICOH

(リコーだからできる事)

リコーは3Dプリンターをものづくりの現場で20年以上にわたって活用してきました。

製品の試作に始まり治具製造、さらには最終製品製造へと適用範囲を広げております。

自社で蓄積してきたノウハウを活かして、3Dプリンターの販売や3Dプリンター出力サービスを提供しております。

今回のフェイスシールド量産化はこうしたノウハウを活かして、部品の設計データを基に量産効率を最大化するための生産準備を行い、早期立ち上げを実現しました。

このように、リコージャパンではお客様の目的に合わせた機器導入や造形へのアドバイスを専門の技術者が行っています。実際に作りたいものを目で見て手に取りながら材料や造形方法を考えていきます。ぜひご相談ください。