- #コスト低減 #納期短縮 #ABS

プロファイル

| 企業 | リコー |

|---|---|

| 部門 | 調達部門 |

| 活用状況 | 試作品に活用する一方で社外にサービスビューロとして造形サービスを提供するスペシャリスト |

事例概要

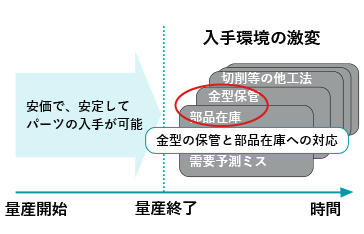

- すでに製造終了した製品のサービス部品の追加生産は、通常小ロットで金型が現存していてもコスト負担が大きく、また金型が経年劣化し損傷した場合、金型補修のための期間や費用は大きな負担となっていました。

- そこで、AM( Additive Manufacturing)による、直接3D造形も検討しましたが、それに伴う、既存部品の材質変更や設計変更は容易には行えない状況でした。

- このため、AMを活用して射出成形用の簡易型を3D造形する事で、金型が損傷していても型自体の小ロットかつ都度生産を実現し、サービス部品のスムーズは生産・供給を行えるようになりました。

従来はどんな課題があったのですか︖

在庫補充のために追加生産しようとしたら金型損傷が発覚

保守部品生産については、10年間の共有体制維持が必要なため、金型を保管していたが、保管状態が良好ではなかったため、腐食がみられ補修しないと生産できない事が判明しました。

このため、当該の腐食が発生した金型以外にも、従来保管していた金型数百点以上についても、保管状態を確認した所、品質劣化が見られる金型が複数存在することが分かり、これらに対応することが急務となりました。

金型補修が困難。大きなコストロスの可能性が。

そこで、外部の金型業者に相談したところ、金型を送付しないと正確な見積が出せない上に、損傷度合いから金型を新規に起こさなければ対応できない可能性もありました。

図面データもない。対策は?

また、金型の図面自体が存在せず、最終在庫部品の図面も紙の図面のみしかない状況で、部品自体の設計変更も材料置換の対応も困難な中、コストと時間をかけて金型を都度補修するべきか、別の対策をとるべきか検討が必要となりました。

3Dプリンターでどのように課題を解決されましたか︖

難燃規格に対応できる材料がなかったため、簡易型を3Dプリンターで造形

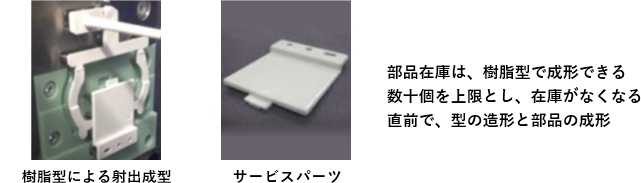

当初は3Dプリンターによる直接造形も検討しましたが、当該部品に必要とされる難燃規格(UL94 5VB)対応材料がなかったため断念。今後、類似の問題が発生することも想定し、紙の二次元図面から対象部品の3次図面データを作成するとともに、3Dプリンター造形を想定した簡易型の設計を行いました。

その際、簡易型による小ロット生産を行う事で、品質、コストが許容範囲に収まるか検討した上で、簡易型で50個程度の少ロット生産をおこない、社内の品質チェックを実施し品質基準もクリアできました。

そして実際に、追加生産が必要となった部品を生産し、金型損傷発覚から、わずか2週間での小ロット生産を実現することができました。

また、部品在庫数と簡易型製作に関する規定も整備し、簡易型を使って、サービス部品をスムーズに供給できる生産体制を構築しました。

3Dプリンター導⼊後の効果はいかがですか︖

金型補修以外に、簡易型生産という打ち手を獲得。調達戦略に幅がうまれた。

今回のケースで本型ではなく簡易型で対応できる品質や納期、コストに関する知見を得る事ができました。大きさ、形状、需要、金型の保管状況から、短期的に対策が必要な金型、中長期的に簡易型に移行可能な金型、定期的な金型状況の確認を行う金型などに分類することで、同じようなケースが発生した際の対応策を事前に準備できる体制を整えることができました。今回在庫切れを起こした保守部品に関しては、在庫水準を改訂し最小限にすることが可能になりました。

RESULT01

Qualityの改善

- 難燃規格をクリアし、図面通りの材料・品質の部品を調達できた。

RESULT02

Costの改善

- 簡易型に置き換えることで、金型レスで初期コストを大幅に削減。

RESULT03

Deliveryの改善

- 3Dプリンターによる型の内製化で調達期間短縮し、様々なサービス部品の供給が迅速に行えるようになった。

- 解決した製品/サービスはこちら

-

-

豊富な保有設備と社内外の造形依頼に対応してきた経験を活かした造形サービスをおこなうリコーの3Dプリンター出力サービス。

造形サービス以外にも、プリプロセス(紙図面からの3DCADデータ起こし、ワークを3Dスキャニングし3Dデータ化するリバースエンジニアリングなど)や研磨などの後加工もワンストップで提供。 -

Formlabs社独自の「Low Force Stereolithography(LFS)™」技術は、光造形(SLA)方式への全く新しいアプローチで、レーザーとミラーを包含したLight Processing Unit(LPU)を使用し、造形の微細さと速度を両立しながら液体樹脂を等方性を持つパーツに硬化させます。

-

Why RICOH

(リコーだからできる事)

リコーは3Dプリンターをものづくりの現場で20年以上にわたって活用してきました。

製品の試作に始まり治具製造、さらには最終製品製造へと適用範囲を広げております。

2014年以降、自社で蓄積してきたノウハウを活かして

3Dプリンターの販売や3Dプリンター出力サービスを提供しております。

3Dプリンター出力サービスでは、お客様のご要望やご予算に合わせて

最適な造形材料・造形方式・後加工などをご提案しています。

従来の加工方法(切削/射出成型など)とは異なる、

3Dプリントの特性を最大限に活かした造形を丁寧にご支援します。