- #コスト低減 #納期短縮

プロファイル

| 企業 | 欧州鉄道会社 |

|---|---|

| 部門 | 車両保守部門 |

| 3Dプリンター社内活用状況 | あり |

事例概要

- 鉄道会社の運営コスト低減の為に、古い車両を利用

- 当該車両を法定検査通過させるために、製造終了した保守部品を特注調達でコストがかさむ

- 3Dプリンター出力サービスで3Dスキャナーを活用したリバースエンジニアリングで部品を調達

- コスト削減、納期短縮を達成

従来はどんな課題があったのですか?

50年以上走り続ける列車は少なくない

鉄道車両の耐用年数は他の陸上輸送装置にくらべても比較的長く、日本の場合10年以上に設定されています。耐用年数が経過した後も法定検査が通過できれば使用することができるため、乗客数が少ない地方のローカル線等で利益を確保する為に耐用年数が終わった列車を買い取り活用しています。中には50年以上も走り続けている鉄道車両も少なくありません。こうした取り組みは日本のみならず世界でも同様の状況です。そのため、鉄道車両を運行する鉄道運行会社は、車両寿命が長期間にわたるため、長期間にわたって車両を整備する必要があります。

製造終了された保守部品は特注調達でコストがかさむ

法定検査を通過させる為に、鉄道会社の保守部門は交換が必要な部品を調達するのですが、一定期間が過ぎると、部品の供給元は対象部品を製造終了してしまうことがあります。製造終了時には金型もすでにない場合も多く、最終ロットで製造した部品の在庫がなくなった場合、鉄道会社は対象部品を調達できない限り、列車を廃車にしなくてはなりません。

製造終了時には金型や図面も破棄されてしまうことも少なくなく、従来の調達先が部品の調達に協力してくれない場合もあります。その場合、部品調達の際に複数の交換部品をどのように調達できるか検討する必要があります。さまざまな形状、大きさ、材質、求められる性能基準を満たしながら、コストを最小化にする必要があり、当初の調達方法では用意できない部品の調達先探索や購買業務は、鉄道会社にとっての大きな負担となっていました。

3Dプリンターでどのように課題を解決されましたか?

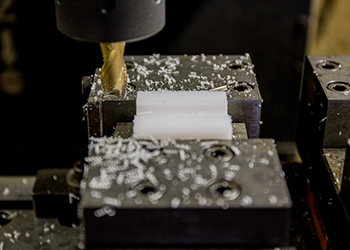

3Dプリンター出力サービスで3Dスキャナーを活用したリバースエンジニアリングで部品を調達

欧州の鉄道会社では、製造元が生産を終了しており、すでに在庫がない鉄道車両用の部品を、3Dプリンターと従来工法の組み合わせによって造形して調達する取り組みを行っています。こうした部品は、製造元から図面を提供してもらうことができる場合もありますが、製造元でもすでに図面がない場合、3Dスキャナーをつかって、手元にある部品からリバースエンジニアリングすることもあります。

例えばドイツの鉄道会社の場合、鉄道車両用バンパーをイギリスのサービスビューロで金属3Dプリンターを利用して造形したあと、切削で仕上げ、輸送を行うなどの方法で調達している実績があります。車両には多種多様な材質や形状の部品が存在するため、製造終了された部品を調達するためには膨大な工数が必要です。鉄道会社はこうした取り組みを通じ、自社で運行する車両の保守部品の造形の為の必要情報をライブラリとして蓄積することで、二回目以降の調達工数を大幅に削減しています。 さらに一歩進んで、新規車両の導入の際に、保守用部品の調達方法に関しても事前に取り決め、部品製造者、3Dプリンター出力サービス業者と協力体制を構築し、将来的の調達工数を抑制する取り組みも始まったとのことです。

ねじなどの汎用部品、他産業でも利用されている部品、鉄道車両独自の部品で、従来工法で製造する部品と3Dプリンターで導入する部品など、事前に調達方法を想定し、在庫基準を定め、調達時のリードタイムやコストを事前に把握しておくことで、長期間にわたる鉄道車両のメンテナンス管理の工数を省力化することに挑戦しています。

3Dプリンター導⼊後の効果はいかがですか?

すでに生産が終了しメーカーでも在庫がない部品を調達する方法として3Dプリンターを利用した調達は車両整備部門の部品調達工数を大幅に削減し、リードタイムコストの大幅な改善が可能になりました。

Why RICOH

(リコーだからできる事)

リコーは3Dプリンターをものづくりの現場で20年以上にわたって活用してきました。

製品の試作に始まり治具製造、さらには最終製品製造へと適用範囲を広げております。

2014年以降、自社で蓄積してきたノウハウを活かして

3Dプリンターの販売や3Dプリンター出力サービスを提供しております。

3Dプリンター出力サービスでは、お客様のご要望やご予算に合わせて

最適な造形材料・造形方式・後加工などをご提案しています。

従来の加工方法(切削/射出成型など)とは異なる、

3Dプリントの特性を最大限に活かした造形を丁寧にご支援します。