燃費向上による環境負荷低減や日米欧の排ガス規制強化への対応などにより、自動車は近年更に軽量化が進められている。従来行われてきた工法、素材では軽量化に限界があり、新たな技術として3Dプリンターが注目されている。3Dプリンターが自動車軽量化にどのように活用できるかを解説する。

日々続けられる車体軽量化への取り組み

自動車業界では、燃費性能向上による環境負荷低減や_運動性能の向上_などを考え、長年車体の軽量化に取り組んでいます。近年、大気汚染の深刻化を受けて排ガス規制が段階的に強化されており、軽量化による燃費の向上は以前にも増して重要視されています。また、燃費向上のためガソリンエンジンからハイブリッド、EVへと動力がシフトしていますが、バッテリーによる重量の増加もあり、車体の軽量化は変わらず取り組まなくてはならない重要課題といえます。

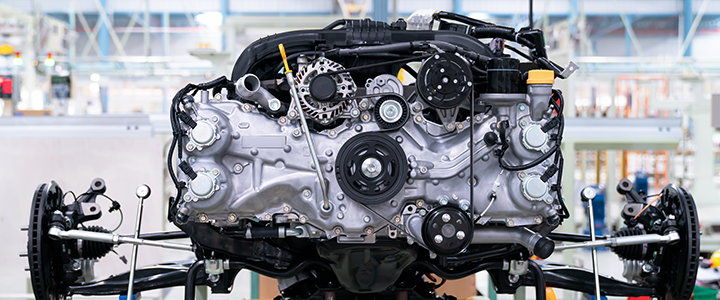

車体の軽量化にあたっては、車体構造の見直しと、構造材の代替が多く行われています。かつて自動車の車体は、その大部分が重い鉄鋼材を用いて作られていました。それに代わる材料として、炭素やニッケルなどを極少量添加して強度を向上させたハイテン(高張力鋼)が多く利用されるようになります。ハイテンを使用することで構造材を薄肉化することが可能となり、車体が軽量化されるのです。しかし、剛性が必要な部分では薄肉化には限界があり、他の部分での材料の変更による軽量化が必要になりました。

次に使われたのが、比重が鉄よりも軽いアルミニウムやマグネシウム、チタンの合金です。アルミニウムの合金はエンジンやフードなど車体の多くの部分で既に使用され、軽量化に大きく貢献しています。しかし、これらの合金は鋼材と比べて価格が高く、溶接やプレスが難しいなど加工性の悪さもあり、利用にあたっては多くの課題があります。そこで注目されているのが、樹脂素材です。金属材料で作られていたものを、PA(ポリアミド)、PC(ポリカーボネート)などの高機能樹脂材料(エンジニアリングプラスチック、エンプラ)や、CFRP(炭素繊維強化プラスチック)へ変更する様々な取り組みが行われています。

自動車の軽量化における3Dプリンターの可能性

樹脂素材において、CFRPは鉄鋼材に劣らない剛性を備える事も可能であり、EV化による更なる軽量化が求められる今、注目を集めている素材といえます。しかし、非常に高価で加工に時間がかかり、リサイクルがしづらいなどの問題があり、現状一部の高級車や実験的な車への利用にとどまっています。今後、加工性の向上などによる利用の拡大が期待されています。

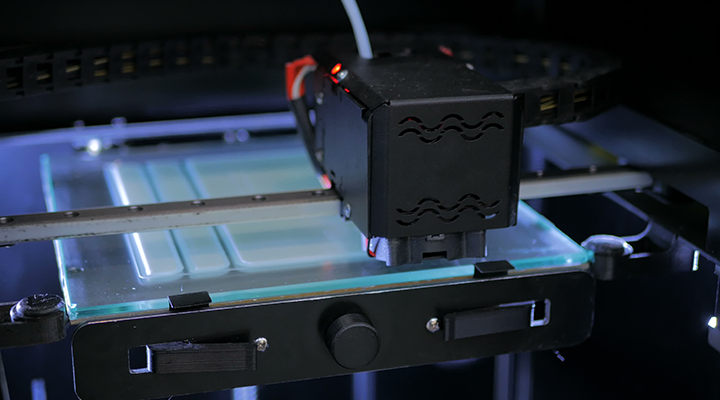

PA、PCなどの高機能樹脂素材はエンジン部品や内装や外装、燃料系統など多くの部分で利用されています。他の素材と比べて価格も安く、金型を使った量産も可能なため、生産コストも低く抑えられます。また、これらの樹脂は3Dプリンターで出力する事も可能です。3Dプリンターを使えば、これらの樹脂素材を使った車体軽量化の為の部品の簡易試作から高機能試作、小ロットでの最終製品造形を行うことができます。軽量化と高剛性を保つ為のハニカム構造のような複雑な形状の試作においても、3Dプリンターにより短期間、低コスト、かつ最終部品と同じ材料で試作できます。精度や剛性に関しても、目的に合わせた造形方式の装置や材料を選ぶことで高精度、高剛性の部品を造形することが可能です。さらに研磨、穴加工、塗装などの後加工をすることにより、より高品質な最終製品や長期間での使用可能な部品を製作することができます。

また、部品そのものを造形するだけでなく、小ロット量産用の簡易な樹脂型、型製作のためのマスターモデルも3Dプリンターにより製作できます。自動車のような、開発スピードが早く、高品質なものづくりが求められる現場は、3Dプリンターとの親和性が高く、積極的な活用が設計開発の速度や深さを高め、より高度で確度の高い製品とする鍵となります。現状_3Dプリンターが現場に無い場合も、3Dプリンター出力力サービスを用いれば、従来の様に試作に時間をかけることなく開発が進められます。自動車業界に限らず、顧客ニーズや市場の変化が速い現代では、変化に対応するために3Dプリンターなどの新しいテクノロジーの積極的な活用が望まれます。

ライタープロフィール

1972年生まれ。精密機械工学を専攻。東京都在住。

製造業向け記事、テクノロジー全般を執筆。

Why RICOH

(リコーだからできる事)

リコーは3Dプリンターをものづくりの現場で20年以上にわたって活用してきました。

製品の試作に始まり治具製造、さらには最終製品製造へと適用範囲を広げております。

2014年以降、自社で蓄積してきたノウハウを活かして

3Dプリンターの販売や3Dプリンター出力サービスを提供しております。

3Dプリンター出力サービスでは、お客様のご要望やご予算に合わせて

最適な造形材料・造形方式・後加工などをご提案しています。

従来の加工方法(切削/射出成型など)とは異なる、

3Dプリントの特性を最大限に活かした造形を丁寧にご支援します。