リコー3Dプリンター出力サービスの最大のメリットは、専門の技術者によるきめ細やかなサポートにあります。3Dプリンターの利点、出力サービスによって可能になること。その詳細を担当者に聞きました。

開発の流れ「設計、試作から量産まで」

最初に一般的な製品や部品開発の流れをみておきましょう。作るものの種類にもよりますが、製品や部品の開発はおおむね次のようなフェーズを辿ります。

1.設計

2.試作

3.改良

4.量産

それぞれのフェーズで行われる内容は以下のようになっています。

1.設計

部品や製品の形状を決定する段階です。一般的には製品の外形やデザインの決定、目的を果たすための構造、製品が使用に耐えうるようにするための強度計算、量産ラインにおける組み立て方などが考えられます。ここで製品の形が細部も含めて決められていきます。

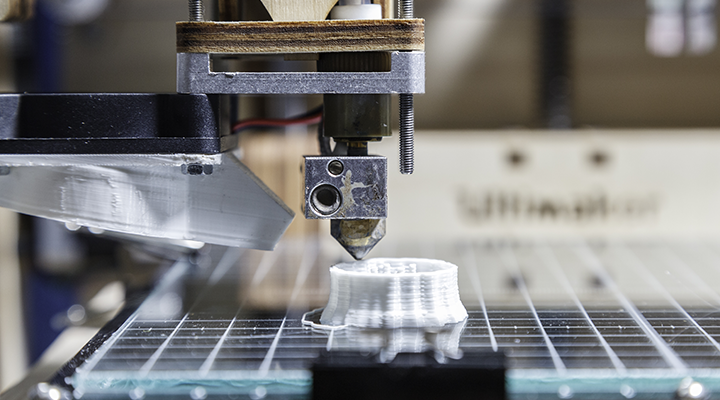

2.試作

字のとおり「試しに作る」フェーズです。実際に製品に近いものを作り、目的通りに動くか、使い心地はどうかなどのチェックを行います。また様々な試験、評価を行い強度などの安全性に問題がないかなどの確認が行われます。

3.改良

試作での様子や、そこで行われた各種試験、評価の結果を受けて製品の改良を行います。実際にお客様の手に製品が渡る前の作り込みの段階です。

4.量産

市場で販売するものを作る段階です。設計開発におけるゴール地点となります。しかし市場での反応や工場内での不良の発生などを受け、様々なチェックや改善が行われる場合も多い段階です。

樹脂部品試作における試作型が抱える課題

上記のように新製品の開発には試作が占める重要度は大きいものとなっています。しかし特に樹脂部品において、試作品を作るためには試作品用の部品を作るための金型(試作型)も作らなければいけません。一般的に金型は、旋盤による手作業やNC加工機によりひとつひとつ個別で作られます。そのため金型の製作には長い時間がかかります。さらに、材料にかかるコストや加工にかかる金銭的コストも当然ながらかかってきます。また試作段階でデザイン変更や設計変更が行われれば、そのたびに金型を修正したり、変更の内容によっては新しい金型を作り直す必要も発生します。

そのように多大なコストを掛けながらも、試作品は量産品と異なり生産する数が非常に少ないのが常です。特に近年では激化するコスト競争の影響もあり、試作開発費削減のため試作品の数も減らす方向に動く企業も少なくありません。つまり試作品用の金型は、時間と費用をかけて作らなくてはならないわりに、使う機会が非常に少ないのです。したがって試作型そのもののコストパフォーマンスは、樹脂部品試作のおおきな課題の1つとなります。

試作型が抱える課題に対するソリューション

試作型が抱えるコストパフォーマンスの問題に対し2つの解決方法があります。

1つめは試作品を3Dプリンターで作ることです。

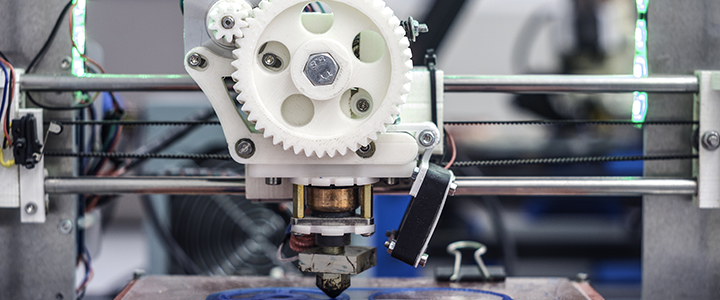

3Dプリンターでの試作は、金型を必要としないため、従来の方法に比べて低コスト・短納期であるというメリットを持っています。また一般的には金型を製作するためには、3Dで描かれた製品の形状データを、金型を加工するための2D図面に書き直すという作業が発生しますが、3Dプリンターであれば3Dデータから直接試作品を造形できるというメリットがあります。そのため、より機敏な試作品製作が可能になります。一方で、3Dプリンターで試作品を製作すると、材料が本来量産で使うものと異なってしまうというデメリットもあります。

2つめの方法は、試作型を3Dプリンターで作ること。

3Dプリンターで成形できる材料はめざましいスピードで発達しています。かつては3Dプリンターといえばザラザラとした粗い手触りで脆い材料というのが一般的でしたが、近年では滑らかで外力にも熱にも強い材料が数多く開発されています。そのような流れを受け、試作型を3Dプリンターで製作するという方法も可能になってきました。この方法であれば量産で使う樹脂材料と同じ、UL認可された成形材料での試作が可能になるため、精度の高い試作試験を行うことができます。

まとめ

3Dプリンターの精度が上がり、材料も豊富になりましたが、樹脂部品開発における試作では量産時と同じ材質でつくる必要があるため、これまではやはり金属の金型で射出成形を行って試作品を作ることが一般的でした。しかし上記のように金型を使っての樹脂部品試作では時間的、費用的コストが大きな課題となります。3Dプリンターで仮型を作るなど、新しい視点で3Dプリンターを活用することが樹脂部品試作における課題のソリューションとなるでしょう。

ライタープロフィール

工業の知識を持ち、現場を知るライターとして工業、製造業に関する取材や記事の執筆を行っている。 工学部機械工学科を卒業後、メーカーで設計エンジニアとして勤務。その後、趣味で書いていた文章をきっかけにライターとして独立した。

Why RICOH

(リコーだからできる事)

リコーは3Dプリンターをものづくりの現場で20年以上にわたって活用してきました。

製品の試作に始まり治具製造、さらには最終製品製造へと適用範囲を広げております。

2014年以降、自社で蓄積してきたノウハウを活かして

3Dプリンターの販売や3Dプリンター出力サービスを提供しております。

3Dプリンター出力サービスでは、お客様のご要望やご予算に合わせて

最適な造形材料・造形方式・後加工などをご提案しています。

従来の加工方法(切削/射出成型など)とは異なる、

3Dプリントの特性を最大限に活かした造形を丁寧にご支援します。