世界各国で進む排ガス規制に対応する為には車体の軽量化による燃費向上が急務となっている。3Dプリンターが自動車軽量化にどのように利用できるか解説する。

進む排ガス規制と車体の軽量化

自動車業界では、環境負荷低減を目指した燃費の向上と、それにともなう車体の軽量化の取り組みが日々続けられています。例えば、欧州では自動車の排ガス規制が1970年代から始まり、1992年のEuro1、1996年のEuro2と段階的に規制が強化されています。2014年からはEuro6が導入され、2020年、2030年と更に規制が強化されていく見通しです。アメリカでは、1963年の「大気浄化法」から始まり、1970年の法改正以降「マスキー法」と通称される厳しい排ガス規制の法律があります。そして、それよりもさらに厳しいとされるカリフォルニア州が施行しているZEV規制により、2018年からさらに厳しい規制が課されることになっています。日本国内でも平成27年にはディーゼル重量車及び二輪車の排出基準の強化が実施され、規制は年々厳しくなっています。これら国内外の規制をクリアするため、車体の軽量化による燃費の向上は急務となっています。

また、高まる排ガス規制への対応から、自動車業界ではガソリンエンジン車から排気ガスを出さない電気自動車(EV)へシフトしています。EVの普及率は2015年の時点では世界で0.1%程度の小さなものでしたが、ほんの2、3年で市場は大きく拡大しています。特に、政府の優遇政策もあり、アメリカ、中国の市場の伸びは大きく、欧州や日本にもその流れが広がってきました。日本の自動車メーカーも電機メーカーと協力してモーターや蓄電池の開発に積極的に乗り出し、新たなEVが各自動車メーカーから発表されています。そして、EVにおいても、蓄電池による重量の増加や消費電力の軽減を考慮して、車体の軽量化はガソリンエンジン車と同様に重要な問題となっています。

自動車軽量化に素早く対応する為に有効な3Dプリンター

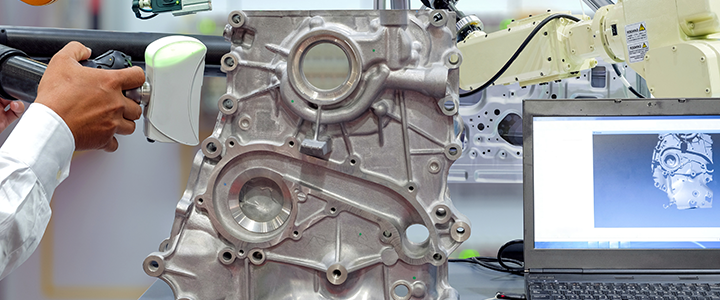

車体を軽量化する方法としては、車体構造の見直しと構造材の代替が挙げられます。例えば、強度を向上させたハイテン(高張力鋼)を利用する事で、構造材を薄肉化して軽量化がおこなわれています。薄肉化には限界があるので、比重の軽いアルミニウムやマグネシウム、チタンの合金も代替材料として利用されています。さらに近年では代替材料として樹脂素材に注目が集まっています。自動車の軽量化に用いられる樹脂素材としては、CFRP(炭素繊維強化プラスチック)やABS、PC、PA6などの高機能樹脂材料が挙げられます。

CFRPは単体の樹脂をカーボンファイバーで強化したもので、軽量でありながら鉄鋼材に劣らない強度や剛性を備える事も可能です。航空機にも使用されており、次世代の自動車の素材として大変注目されています。しかし、加工に時間がかかり、非常に高価なため、量産の自動車での使用はまだ少ないのが現状です。今後、加工性の向上などによる利用の拡大が期待されています。

ABS(アクリロニトリルブダジエンスチレン)は高い耐衝撃性や剛性を持ち、加工も比較的容易に行えて、塗装やメッキ加工も可能です。ダッシュボード、ホイールキャップ・カバー、フロントグリルなどに金属素材の代わりとして多く用いられています。PC(ポリカーボネート)は耐衝撃性や透明性に優れています。ガラスよりも遥かに高い耐衝撃性がありながら、重量は非常に軽く、ヘッドランプレンズなどの自動車の内装、外装に広く使われています。PA6(ポリアミド6、ナイロン6)は、耐摩耗性や耐衝撃性、耐油性に優れていて、ガソリンタンクや燃料系統などに用いられています。いずれの樹脂素材も共通していることは、3Dプリンターでの造形に使用できるということです。3Dプリンターを使えば、3D CADによる3Dデータからこれらの樹脂素材でできた部品の試作や小ロット生産が短期間、かつ安価に行うことが可能となるのです。3Dプリンターで金属素材も造形が可能なので、量産試作用の簡易な鋳型、樹脂型も作ることができます。すぐそこまで迫る規制の実施に素早く対応することや、多様化する顧客ニーズに細かく対応する為には、3D CAD、3Dプリンターを用いた柔軟で素早い設計開発環境が不可欠です。

ライタープロフィール

1972年生まれ。精密機械工学を専攻。東京都在住。

製造業向け記事、テクノロジー全般を執筆。

Why RICOH

(リコーだからできる事)

リコーは3Dプリンターをものづくりの現場で20年以上にわたって活用してきました。

製品の試作に始まり治具製造、さらには最終製品製造へと適用範囲を広げております。

2014年以降、自社で蓄積してきたノウハウを活かして

3Dプリンターの販売や3Dプリンター出力サービスを提供しております。

3Dプリンター出力サービスでは、お客様のご要望やご予算に合わせて

最適な造形材料・造形方式・後加工などをご提案しています。

従来の加工方法(切削/射出成型など)とは異なる、

3Dプリントの特性を最大限に活かした造形を丁寧にご支援します。