- #コラム

リコージャパンでは、業務用3Dプリンターに関心を持つ日本企業を対象に、調査を実施しています。2016年からスタートし通算7回目となる2021年度の調査では293社の回答を得ました。

目次

調査概略

| 調査テーマ | 3Dプリンター、3Dプリンター出力サービスの利用実態調査 |

|---|---|

| 調査対象者 | 3Dプリンターに興味を持っている方:61千件 |

| 調査期間 | 2021年3月12日~2021年3月23日 |

| 調査方法 | インターネットによるアンケート調査 |

| 回答者数 | 293人(アンケート送信件数:56,241件※、回答率:0.5%) |

| 調査項目 |

3Dプリンター利用実態

・装置情報(用途・使用材料・方式等)・購入動機(2020/21年に導入された方対象) ・活用状況(2019以前に導入された方対象) ・困りごと ・新規導入計画 3Dプリンター出力サービス利用実態

・依頼内容(用途・材料・頻度)・業者選定(きっかけ・業者選定理由) ・今後の期待 経年比較

・2020、2021の現状と今後の要望の比較

|

業務用として3Dプリンターを導入したいと考えている企業、すでに導入している企業を対象に、装置情報(用途・使用材料・造形方式)、購入動機、活用状況、困りごと、新規導入計画、外部の3Dプリンター出力サービスの利用実態をお伺いしています。

3Dプリンターの実態調査は有料レポートも含めて日本国内の情報がまだ少なく、実態がなかなか見えてこないとお困りの方もいらっしゃるかと思います。3Dプリンターへの他社の取り組み動向を踏まえた自社の取り組み方針を社内提言される際に参考にしていただければ幸いです。今回は2021年調査の一部をご紹介していきます。(こちらから無料で過去の調査資料をダウンロード頂けます。)

企業規模や回答者の属性

調査対象は日本国内に事業所がある企業の方です。回答のあった293社のうち、3Dプリンターを保有している企業は110社、3Dプリンター出力サービスを利用している企業は54社でした。

| 3Dプリンター出力サービス | ||||

|---|---|---|---|---|

| 利用 | 非利用 | 計 | ||

| 3D プリンター |

所有 | 19 6% |

91 31% |

110 38% |

| 非所有 | 35 12% |

148 51% |

183 62% |

|

| 計 | 54 18% |

239 82% |

293 100% |

|

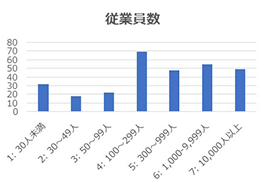

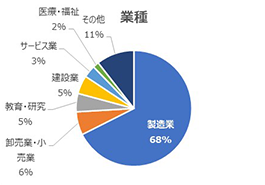

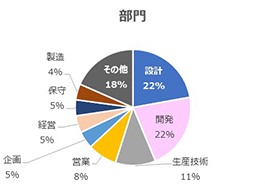

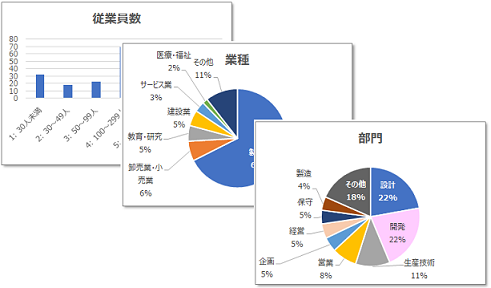

業種としては製造業が最も多く68%となっています。従業員数は100名以上の企業で70%の回答を占めました。部門としては、設計22%、開発22%、生産技術11%が上位3部門となっています。

このことから、本調査は日本国内の100名以上の製造業で製品開発に従事している方々の実態を反映した調査になっていると言えます。

2020年との大きな違い どんな材料をどんな用途で利用しているのか?

ここからは2020年と比較して、どんな材料をどんな用途で利用しているかを見ていきましょう。まず用途の面から見ていきます。

用途

| 2020時点 | ||

|---|---|---|

| 1 | 形状・デザイン確認 | 28% |

| 2 | 機能確認 | 21% |

| 3 | 治具 | 20% |

| 4 | 最終製品 | 5% |

| 5 | その他 | 3% |

| 2021時点 | ||

|---|---|---|

| 1 | 形状・デザイン確認 | 31% |

| 2 | 機能確認 | 27% |

| 3 | 治具 | 25% |

| 4 | 最終製品 | 12% |

| 5 | 保守・補修部品 | 4% |

| 次回購入計画 | ||

|---|---|---|

| 1 | 形状・デザイン確認 | 30% |

| 2 | 最終製品 | 26% |

| 3 | 機能確認 | 22% |

| 4 | 治具 | 19% |

| 5 | その他 | 11% |

■ 利用用途は試作・治具用途が70%

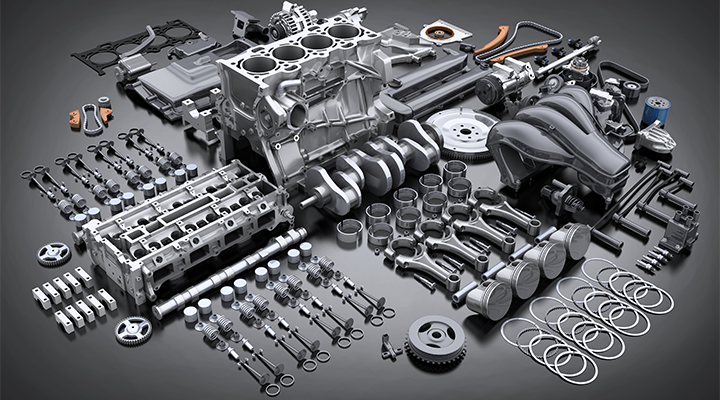

3Dプリンターの活用用途としては、「形状・デザイン確認」「機能確認」「治具」で70%以上を占める傾向にあります。ですが2020年と比較して2021年で大きく変わった点は、最終製品への利用意向が5%から12%に7ポイント以上伸長した点です。さらに次回の購入計画では最終製品に対応した機種の購入意向が26%となっています。このことから、3Dプリンターに関心のある企業は試作、治具で手ごたえを得ていること、今後は3Dプリンターによる最終製品の製造を視野に入れ始めていることが伺えます。

金属材料への高い関心と多様化する樹脂材料ニーズ

ここからは2020年と比較して、どんな材料をどんな用途で利用しているかを見ていきましょう。まず用途の面から見ていきます。

材料

| 2020時点 | ||

|---|---|---|

| 1 | ABS | 28% |

| 2 | 光硬化性アクリル樹脂 | 21% |

| 3 | PLA | 20% |

| 4 | PC | 5% |

| 5 | PP | 3% |

| 6 | PA6 | 2% |

| 7 | PA12 | 2% |

| 8 | TPU | 1% |

| 9 | 石膏 | 1% |

| 10 | その他 | 16% |

| 2021時点 | ||

|---|---|---|

| 1 | ABS | 38% |

| 2 | PLA | 15% |

| 3 | 透明材料 | 5% |

| 4 | 金属 | 4% |

| 5 | 保守・補修部品 | 4% |

| 6 | PC | 4% |

| 7 | アクリル系 | 3% |

| 8 | PA12 | 2% |

| 9 | その他 | 27% |

| 10 | ||

| 次回購入計画 | ||

|---|---|---|

| 1 | ABS | 19% |

| 2 | 金属 | 17% |

| 3 | フルカラー材料 | 9% |

| 4 | POM | 7% |

| 5 | PA6 | 3% |

| 6 | PBT | 3% |

| 7 | PC | 3% |

| 8 | PLA | 3% |

| 9 | 透明材料 | 3% |

| 10 | その他 | 31% |

材料の面でいうと大きな特徴としては金属材料への利用意向の増加です。2020年の調査では存在しなかった金属材料への利用意向が2021年には4位(4%)に浮上しています。さらに次回の購入意向では、2位(17%)に躍進しています。2019年以降、金属3Dプリンターは複数のメーカーの機種が購入可能になってきました。従来数千万円台後半だった装置価格が3,000万円台から購入になったことで、検討しやすくなったことが大きな要因だと思われます。

樹脂の3Dプリンター材料に関しては、2020年と2021年をくらべると光硬化性アクリル樹脂と PLAの比率が下がりABSが増加しています。造形精度の高いMEX方式の3Dプリンターの普及や材料の多様化を感じさせる結果です。

樹脂3Dプリンター用材料の多様化という意味では、透明材料、フルカラー材料の存在も見逃せません。

2021年時点では3Dプリンター用透明材料の利用が5%登場し、次回購入時の選定条件にも加わっています。開発時に稼働部品の外装部を透明材料で造形することで内部の状況を確認できるなど大きなメリットがある透明部品への期待値が高いことがうかがえます。

次回購入計画時にフルカラー材料の利用を考えている層が9%となっていますが、デザイン・形状確認用途で3Dプリンターを導入する際に、フルカラーで造形することで、塗装工程を省くことができることへの期待があるといえるでしょう。

こうした結果をみると、従来からあったニーズに3Dプリンター用材料の多様化が応え始めているといえそうです。

次に購入したいのはどんな造形方式?

造形方式では2つの点に注目したいと思います。第一のポイントはMEX方式の伸長です。第二のポイントはMJ方式の相対的な低下とSLA方式・SLS方式の相対的増加です。

材料

| 2020時点 | ||

|---|---|---|

| 1 | FDM(MEX) | 50% |

| 2 | MJ | 18% |

| 3 | SLA | 12% |

| 4 | BJ | 4% |

| 5 | HSS | 3% |

| 6 | DLP | 2% |

| 7 | 金属 | 2% |

| 8 | その他 | 10% |

| 2021時点 | ||

|---|---|---|

| 1 | FDM(MEX) | 65% |

| 2 | SLA | 10% |

| 3 | MJ | 8% |

| 4 | BJ | 3% |

| 5 | SLS | 2% |

| 6 | その他 | 13% |

| 7 | ||

| 8 | ||

| 次回購入計画 | ||

|---|---|---|

| 1 | FDM(MEX) | 41% |

| 2 | SLS | 7% |

| 3 | SLA | 7% |

| 4 | MJ | 5% |

| 5 | BJ | 2% |

| 6 | その他 | 38% |

| 7 | ||

| 8 | ||

ポイント1:MEX方式の伸長と「次の一台」の思惑

最も利用されている造形方式はMEX方式(FDM方式とも)で、2020年の50%と比べて2021年は65%と15ポイントの伸びを見せています。一方で次回購入意向では41%となりました。

販売の実感から補足すると、導入しやすい価格帯のエントリーモデルや、金属材料と代替できる高機能樹脂材料を利用できるMEX方式の機種の販売は確かに伸びています。表面精度・強度ともに飛躍的に性能向上を見せているMEX方式の存在感が増した2021年だったと言えそうです。

一方で次期購入では41%と24ポイントの低下という結果になりました。この下落は同機種の台数増加よりも、役割の違う機種の導入を考えている企業が多いことを示しているように思われます。

ポイント2:造形方式の得意・不得意と機種のトレンド

3Dプリンターに複数の造形方式が併存しているのは、各造形方式に得意・不得意が存在するためです。

従来は早く手軽に造形する場合はMEX方式、表面性を求める場合はMJ方式かSLA方式という図式でした。ところが、年々MJ方式の存在感が低下し、SLA方式やSLS方式へと入れ替わっていく傾向がみられます。試作での形状確認や機能確認でMEX方式が増加した一方で、MEX方式が不得意とする分野(表面性や透明材料の透明度が低いなど)をMJ方式が補う役割として支持されていましたが、SLA方式やSLS方式がそのポジションを侵食してきたと言えそうです。

実際MJ方式の新規3Dプリンターの市場投入は、SLA方式やSLS方式と比べると少数です。廉価帯から選択肢のあるSLA方式や、数千万円クラスの高級機以外にも数百円台から購入可能なSLS機が登場するなど、選べる機種のラインナップで差が付き始めている現状があります。実際に購入できる機種のラインアップをきちんと把握しながら、自社の状況にフィットする機種を導入しようという企業側の設備投資戦略が感じられる結果となっています。

まとめ

今回は「【2021年版】3Dプリンター導入活用に関する調査資料」の一部を抜粋いたしました。調査資料には2019年以降3Dプリンター本体を導入されたお客様の購入時に関する情報、2018年以前に導入されたお客様の3Dプリンター活用度、困りごと、また3Dプリンター出力サービスに利用実態に関する分析もされております。自社での3Dプリンター活用を検討する際の参考にしていただけましたら幸いです。(こちらから無料で調査資料をダウンロード頂けます。)

Why RICOH

(リコーだからできる事)

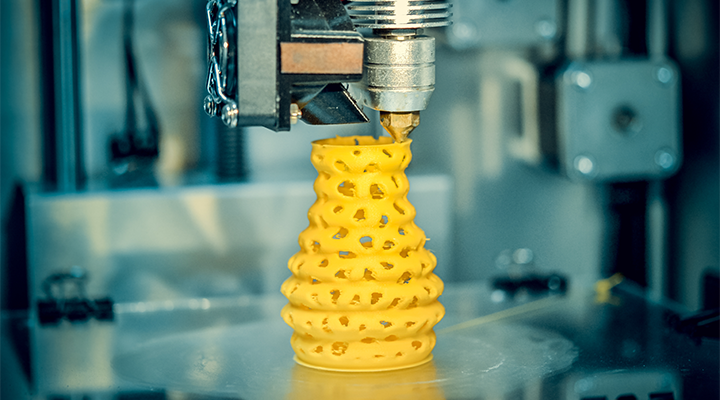

リコーは3Dプリンターをものづくりの現場で20年以上にわたって活用してきました。

製品の試作に始まり治具製造、さらには最終製品製造へと適用範囲を広げております。

2014年以降、自社で蓄積してきたノウハウを活かして

3Dプリンターの販売や3Dプリンター出力サービスを提供しております。

3Dプリンター出力サービスでは、お客様のご要望やご予算に合わせて

最適な造形材料・造形方式・後加工などをご提案しています。

従来の加工方法(切削/射出成型など)とは異なる、

3Dプリントの特性を最大限に活かした造形を丁寧にご支援します。