- #コスト低減 #納期短縮 #ゴムライク

プロファイル

| 企業 | 株式会社リコー |

|---|---|

| 部門 | リサイクル部門 |

| 社内での3DP活用状況 | 試作・治具・最終製品製造等にわたり多岐に渡り活用中 |

事例概要

- リコーでは全社を挙げて生産の自動化・効率化に日々取り組んでいます。

- その中でも、プリント基板(PCBまたはP板)は、多くの製品に内蔵される重要部品ですが、チップやコネクタなどを実装後のP板は、レール等での自動搬送の実現が困難です。

- このため従来は、生産ロットが大きい場合は、専用ロボットハンドを導入していましたが、ロットが少ない場合は人手を介した作業となるため効率化が大きな課題でした。

- そこでリコーの製造現場では様々な形状のP板でもローコストかつ安全安心に把持できる吸着パッドを3Dプリンターならではの設計で開発し、工程の自動化を実現しました。

従来はどんな課題があったのですか︖

複写機のリサイクルではプリント基板の取り扱いは重要な工程

△デリケートなP版

リコーでは複写機のリサイクル事業に取り組んでおり、部品単価が高額なP板のリサイクルは重要な工程です。

従来は手動でP板からの部品取り外しや交換をおこなっていましたが、一部自動化に取り組んでおり、取り外したバッテリーのライン間の搬送はAGV(無人搬送車)等により、すでに自動化しています。

今後は、さらにP板自体のラインへの搬入、搬出の自動化への取り組みを検討しています。

デリケートなプリント基盤をソフトに把持したい

基板を把持する為には、メカチャックや市販の吸着パッドなどを活用する事ができますが、P板は非常にデリケートな部品で把持時に部品の脱落や基板損傷の懸念がありました。

多品種小ロットのため専用ハンドは開発出来ない

大量生産ラインであれば専用ハンドを開発し対応することもできますが、多品種少量生産や混合生産ラインのため、さまざまな形状のP板を搬送できる汎用性の高い搬送手段が必要とされていました。

3Dプリンターでどのように課題を解決されましたか︖

ソフトな材質の樹脂を元に、独自構造の吸着パッドを設計・製造

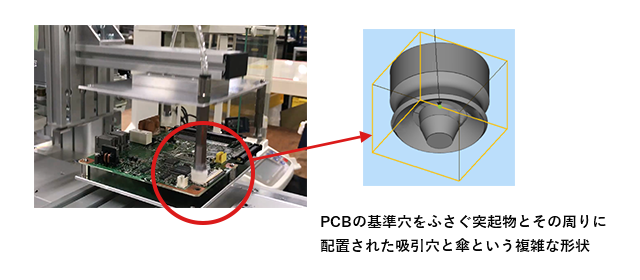

P板の把持を考える際に、異なる形状のP板への対応が不可欠になります。基板を覆うような大きな吸着パッドを用意して把持する方式も検討しましたが、帯電し、P板上の石とよばれる電子部品を損傷させる懸念から採用を見送り、その代わりに独自の吸着パッドを開発することにしました。

P板には基板を固定するための基準穴が必ず存在します。その大きさは一定なので、この穴をふさぐ吸着パッドを開発して基板を把持を行うことにしました。基準穴をふさぐような突起物を備えた吸着パッドは、突起物とエアーを吸引する空気穴を持つ複雑な構造となります。このため金型での製造は難易度が高いと考え、当初より3Dプリンターでの造形を想定し、3Dプリンターならではの設計に取り組み、基準穴をふさぐ突起物と、吸着するための空気穴および蓋をする傘状の構造を一体造形することにしました。また、吸着時に空気が漏れないように、材質には柔らかいゴム系の素材を採用しました。

その結果、製造現場内にある3Dプリンターで独自製造できる汎用性の高い吸着パッドを造形できました。

試験結果も良好で5,000回を超える吸着の耐久試験でも基準値をクリアできたことから、今後はリサイクル工程外の多品種製造ラインでの拡大採用も検討しています。

3Dプリンター導⼊後の効果はいかがですか︖

独自開発の吸着パッドでPCB基板を傷なく円滑に搬送できた

特許性の面でも、独自性が高く、権利化の可能性が高いということも確認でき、自社工場内の改善活動の成果の横展開を行う以外にも、外部販売を検討することになりました。

RESULT01

Qualityの改善

- 十分な吸着性能をもった独自仕様の吸着パッド開発で、搬送ラインを改善

RESULT02

Costの改善

- 吸着パットによる、搬送ラインの自動化を実現し、製造工数を削減

RESULT03

Deliveryの改善

- 製造現場での吸着パッドの3D造形により、調達期間の短期化

- 解決した製品/サービスはこちら

-

-

3種類の素材を同時噴射することで、複数の材料からなるパーツやアセンブリを単一の工程で造形することができます。複数の樹脂を組み合わせたデジタルマテリアルによって、より最終製品に近い質感や感触を持った造形物の出力が可能になることで、設計サイクルの初期段階であらゆる角度から製品を評価することができます。

-

Why RICOH

(リコーだからできる事)

リコーは3Dプリンターをものづくりの現場で20年以上にわたって活用してきました。

製品の試作に始まり治具製造、さらには最終製品製造へと適用範囲を広げております。

2014年以降、自社で蓄積してきたノウハウを活かして

3Dプリンターの販売や3Dプリンター出力サービスを提供しております。

3Dプリンター出力サービスでは、お客様のご要望やご予算に合わせて

最適な造形材料・造形方式・後加工などをご提案しています。

従来の加工方法(切削/射出成型など)とは異なる、

3Dプリントの特性を最大限に活かした造形を丁寧にご支援します。