- #コスト低減 #納期短縮 #軽量化 #CFRP

プロファイル

| 企業 | 中堅国内部品製造会社 |

|---|---|

| 部門 | 複数種類の部品を製造する工場生産企画・管理部門 |

| 活用状況 | 本社開発部門では3Dプリンターを活用していたが、製造部門としては活用実績はなし。 |

事例概要

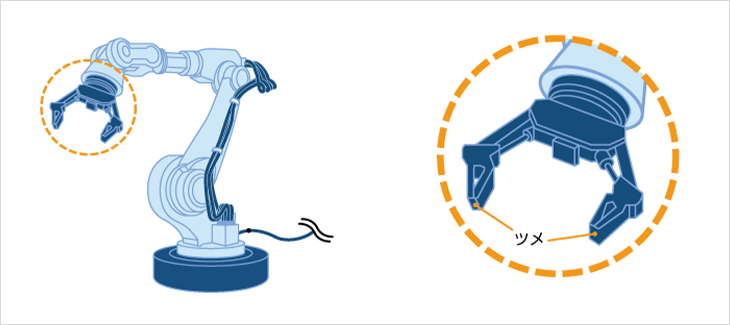

- マテハンの自動化を推進するために、ロボットアームを導入されています。

- 部材や加工中の部品をラインに搬入出する作業が自動化できたために大幅な生産性向上とミスの削減が実現できた一方で、対象ワークが変更となる場合には、プログラムを含めてロボットアームを調整する必要がありました。

- そこで、従来は外注先に特注で生産委託していたロボットアームのツメの先端に、3Dプリンターで内製できるアダプタを装備することで、対象ワーク変更時の生産準備期間の圧縮と、調達コストの低減を実現されました。

- 製造現場起点でのカイゼンに3Dプリンターが活用できるモデルケースとして経営層からも注目を浴びる取り組みとなりました。

従来はどんな課題があったのですか︖

ロボットアームの調整に関する納期短縮に課題がありました。

製造ライン内でのマテハンのためにロボットアームを導入しています。作業の自動化により大幅な生産性向上とミスの削減が実現できましたが、アームで搬送する対象物が設計変更等で変更となる場合の再調整に課題がありました。

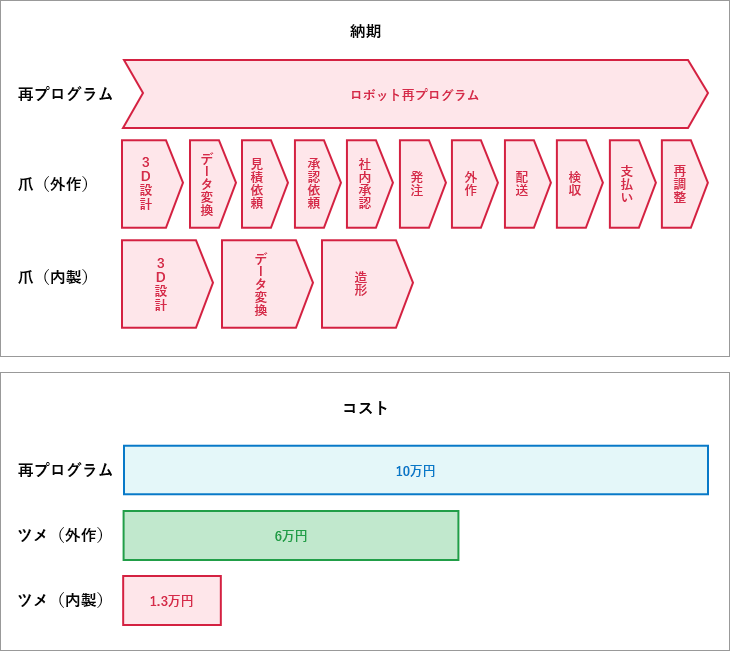

調整方法の一つが『ティーチング』です。対象物を把持するためのソフトウェアの設定変更のことで、都度SIerに依頼する必要がありますが、設計、製造、試験、修正などのプロセスに時間を要するため、2か月以上準備期間が必要でした。

もう一つの調整方法が、『ツメの特注』です。ロボットアームの先の『ツメ』の形状を変更することで、ロボットの可動域を変更せずに変更された対象物を把持することができます。しかし『ツメの特注』も外注先に製造委託する必要があり、これにも長い納期がかかっていました。

3Dプリンターでどのように課題を解決されましたか︖

ロボットアームのツメを3Dプリンターで内製化

製造現場に導入された3Dプリンターで、爪の形状や大きさ、内側に掘る溝の深さや本数などを変えた複数種類の試作ツメを造形し、比較検証しました。

その結果、ツメ全体を作り直すのではなく、その先端に調整用のアダプタをつける事で、把持の具合を調整することが可能になることがわかりました。

ロボットアームの手のひらに当たるハンド部分も近年3Dプリンターで造形されることが多くなってきました。既製品ではロボットアームで対象物をつかむ際にフィッティングがうまくいかないケースが多いためです。

従来アルミなどの軽量な金属材料の削り出しで用意していたハンドを、3Dプリンターを使って、強度の見込める炭素繊維配合樹脂で造形することでコスト削減、納期短縮を実現できるようになってきました。

それでけではありません。

特定のワークに対応したロボットハンドでは部品の塗装や形状によっては傷がついたり取りこぼしてしまったりするなど、対応できない場合も出てきますが、こうした際に、ハンドに装着するアタッチメントを製造して対応コストを削減し、リードタイムも短縮できる場合もあります。

ロボットハンドの指に装着するゴムライク樹脂で造形したツメを装着することで、滑りやすい塗装が施されたワークや傷つきやすいワークを傷つけることなく把持することができるようになります。

ハンド自体の材質や形状を見直す設計工数や調達コスト・リードタイムを大幅に削減することが期待できます。

コストが削減できリードタイムを短縮できるということは、該当部品の品質の作りこみに時間をさけるということでもあります。ロボットハンドの生産準備工程を高速化することで品質改善のための試作を複数回行うことができます。

現場のカイゼンをロボットアームにも

またロボットアームのツメの素材を金属(アルミ)から炭素繊維配合の複合素材に切り替える事で、剛性を保ちながら軽量化する事に成功。ロボットアームのアクチュエータへの負荷が低減したことで、可搬重量の増加、搬送速度の高速化を実現できたという事です。

3Dプリンター導⼊後の効果はいかがですか︖

ロボットアームのツメを3Dプリンターで内製化

3Dプリンターによるツメの内製化でティーチングや外注を減らし、当初の目的通り準備期間の短縮を実現できました。

またツメの調達コストを大きく削減できた上、ツメの材料置換を行うことで軽量化を実現。ロボットアームの搬送速度を高速化し、時間当たりのスループットの改善につながることもありました。

RESULT01

Qualityの改善

- 爪先に調整用のアダプタを付ける事で幅広い製品形状変化に対応。また対象物へのあたりが柔らかくなり、搬送時の傷がつきにくくなったことで不良率の抑制を実現。

RESULT02

Costの改善

- 内製化によりツメの調達コストを大きく削減

RESULT03

Deliveryの改善

- 内製化によりツメの調達期間を大きく短縮

- 解決した製品/サービスはこちら

-

-

世界初の炭素繊維配合樹脂(ONYX)による造形を可能にしたMarkforged社の3Dプリンター。同梱のソフトウェアと共に、ワンストップで高精度で高い剛性をもった造形物を製造できる性能があり、人気の機種となっています。

-

AON-M2は使用材料に制限が設けられてないので、最先端の熱可塑性プラスチックが市場に出た瞬間から造形することができます。また、工業用として設計されているため、大型造形(450×450×620mm)も分割することなく造形できるだけでなく、複数パーツを一度に造形するバッチ生産にも活用していただけます。

-

Why RICOH

(リコーだからできる事)

リコーは3Dプリンターをものづくりの現場で20年以上にわたって活用してきました。

製品の試作に始まり治具製造、さらには最終製品製造へと適用範囲を広げております。

2014年以降、自社で蓄積してきたノウハウを活かして

3Dプリンターの販売や3Dプリンター出力サービスを提供しております。

3Dプリンター出力サービスでは、お客様のご要望やご予算に合わせて

最適な造形材料・造形方式・後加工などをご提案しています。

従来の加工方法(切削/射出成型など)とは異なる、

3Dプリントの特性を最大限に活かした造形を丁寧にご支援します。